聚焦新能源市场 二期扩产产能翻番

描述

聚焦新能源市场,金刚磁业拟投入1600万元用于二期扩产,扩产后磁芯产能可达到280吨/月。

近日,电子变压器与电感网记者自金刚磁业获悉,为紧跟新能源发展趋势,进一步开拓新能源市场,金刚磁业拟投入1600万元用于二期扩产,此次二期扩产的磁芯产品主要应用在光伏、储能、充电桩和汽车电子等新能源领域。

聚焦新能源 发展大功率磁芯

以往,金刚磁业主要生产用于通讯领域及服务器的小功率磁芯,经过几年的发展,金刚磁业已完全具备根据客户需求开发高频高温小功率磁芯的领先能力,并与业内多家通信领域头部磁性元器件企业达成合作。

近年来,随着新能源市场的扩大,高频高压大功率电感变压器的市场需求量持续走高,为适配终端市场与客户的新需求,大功率磁性器件应运而生。

金刚磁业紧抓新能源发展趋势,聚焦新能源市场,计划在今年分阶段实施二期扩产,提高大功率磁芯产能,丰富产品线,开拓新市场,提升其在新能源市场的产品竞争力。

据悉,目前金刚磁业磁芯的月产能80吨/月,各类型号约200KK/月,扩产后磁芯产能可达到280吨/月,各类型号约420KK/月,厂房面积新增3000㎡。今年,金刚集团正抓紧建设产业孵化园,待产业园建设完成后,金刚磁业厂房面积还将再增15000㎡,届时磁芯产能或将再度翻番。

发挥敢想敢为企业家精神 推动磁芯生产自动化

自2017年,金刚磁业进入磁芯行业以来,短短数年时间,其磁芯产品性能水平就已达到业界一流,成为小尺寸磁芯领域强有力的生力军。在传统应用领域,金刚磁业已基本实现小功率磁芯生产流程的全自动化,如今,金刚磁业大力发展大功率磁芯,又将如何推动其生产自动化呢?

众所周知,要推行自动化生产的前提是产品大批量生产。然而,当下新能源市场尚是新兴市场,涉足这一领域的电感变压器企业与磁芯企业仍是少数,因此目前生产大功率磁芯的企业更多依赖人工生产。此外,与传统磁芯相比,大功率磁芯的性能与形状尺寸都有着明显的区别,这意味着,生产大功率磁芯并不能使用原有的自动化设备,若要磁芯自动化生产,必须引进全新的设备,这对大多数磁芯企业来说都是一个巨大的考验。

对此,金刚磁业发挥敢想敢为的企业家精神,通过二期扩产引进大量新设备,积极推动大功率磁芯生产自动化,在大功率磁芯设备自动化转型方面走在了磁芯行业先列。

引进先进设备 满足磁芯生产新需求

既然大功率磁芯与传统小功率磁芯有明显不同,此次二期扩产在引进设备时,金刚磁业又会如何选择呢?金刚磁业生产技术副总经理段庆娃介绍道:“根据金刚集团发展战略及磁业董事长王京平产品规划与定位要求,在原有通讯板块及服务器产品板块的基础上大力发展包括光伏储能、汽车电子等新能源应用领域的产品,这类产品所用磁芯有着更高的功率,更低的损耗,磁芯产品尺寸比较大,这就需要有更大吨位的压机来保证磁芯的体积密度。此外,为了控制大功率磁芯的尺寸配对公差,在压制过程中须严格控制压机的重量和高度。二期扩产中,我们会引进全自动伺服压机,有效解决压制密度不均匀导致磁芯变形及分层开裂的问题。”

记者了解到,金刚磁业规划引进6台60吨伺服压机,另外还有4台100吨的伺服压机及2台250吨的液压机已投产使用。值得一提的是,使用250吨量级压机的磁芯厂商在业内屈指可数,就引进设备的先进程度而言,金刚磁业在磁芯行业内也可谓是名列前茅。

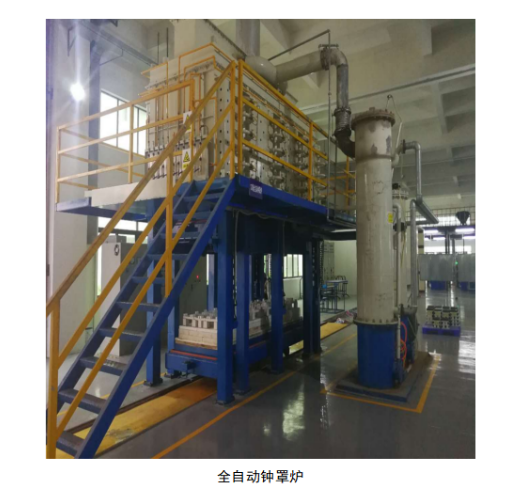

实际上,包括压制阶段在内,金刚磁业在大功率磁芯生产的各个流程都不吝引进行业内最为先进的设备。如烧结阶段,金刚磁业计划引进每一炉产量为3-5吨/月的32垛钟罩炉,并视市场情况考虑再引进一条四推推板炉,大大提高磁芯的生产效率。而在外观检测阶段,如今金刚磁业的磁芯产品性能良率能达到99%以上,磁芯外观良率也能做到95%以上。据介绍,金刚磁业拟于二期扩产引进2台CCD六面高精度外观分选机,进一步提升磁芯产品的外观良率。

自动化生产降成本 技术升级促进产品转型

从本次引进的设备来看,二期扩产后,金刚磁业从前段压制、烧结,到后段外观检测等磁芯生产流程等基本实现自动化。从而保证磁芯产品的稳定性、可靠性,减少不良率,提高工作效率。实现磁芯全自动化生产后,大概还能节省30%的人力成本。

伴随着磁芯生产流程自动化,金刚磁业也在积极推动人才升级。段副总表示:“对于我们这种劳动密集型的行业而言,以往在磁芯生产阶段更多是以简单重复工作的操作工为主,引进生产设备后,就会逐步转变成维护设备正常运转与更新设备程序的技术类工人。除了生产流程人才需求不同以外,在研发阶段,我们也会寻求更多了解新能源市场需求的技术工程师。”

谈及未来,段副总表示,我们希望能从原本的中低端产品向中高端产品转型,生产出高性能、差异化的磁芯产品,更好的服务客户!

本文为哔哥哔特资讯原创文章,如需转载请在文前注明来源

审核编辑 黄宇

-

中兴通讯投资146亿进军新能源汽车 一期工程年内开工2016-11-23 1437

-

武汉新芯启动二期扩产项目 总投资17.8亿美元 十一年终扭亏2018-10-01 10279

-

广汽丰田投113.3亿元扩产 新能源汽车将会是其着重发展的领域2019-05-07 1391

-

乾照光电通过两年的大力扩产 年底公司将达到170万片的产能2019-06-18 5985

-

南京欣旺达新能源项目二期动工 新增10GWh电芯及电池系统产线2019-07-31 9312

-

粤芯半导体加快启动第二期建设 将进一步满足粤港澳大湾区芯片市场的需求2020-03-11 6821

-

三星电子增派300多人赴西安,支援二期扩产2020-05-25 5067

-

瑞浦能源温州制造基地二期动力与储能锂离子电池与系统项目宣告开工2020-10-29 4456

-

蜂巢能源上饶二期项目成功投产!2023-07-28 887

-

总投资8.3亿元!天科合达碳化硅晶片二期扩产项目开工2023-08-09 981

-

天科合达徐州经开区碳化硅晶片二期扩产项目开工2023-08-10 1085

-

新能源车、光伏需求旺盛,碳化硅投资扩产迎来热潮.zip2023-01-13 210

-

小米汽车加速扩产,二期工厂紧急赶工应对订单热潮2024-08-12 730

全部0条评论

快来发表一下你的评论吧 !