用于***照明均匀化的微柱面镜阵列设计

电子说

描述

摘要:均匀照明是投影***中实现光刻线条高度均一性的重要条件。采用微透镜阵列作为照明匀光器件,能够在实现矩形照明光斑的同时获得极高的远场分布均匀性。基于微透镜阵列现有的加工工艺,设计出二维方向分开 的柱面微透镜阵列,并通过优化设计,克服了微透镜之间的接缝在远场光场处产生的中心亮线。仿真分析表明,所设计的微透镜阵列的远场分布不均匀性达到0.85%。

1 引言

在投影***照明系统中,均匀照明是保证加工出的线条线宽均匀一致的一项重要技术。通常,用于***照明系统的匀光元件有积分棒、衍射光学元件和微透镜阵列。积分棒匀光的缺点是,限制了照明最大孔径角,且由于光束在积分棒内多次反射,降低了能量利用率;衍射光学元件由于衍射效应严重降低了能量利用率;微透镜阵列出射孔径角较大,可以实现大面积照明,其匀光基于折射的原理,能避免高阶衍射造成较大的能量损耗,而且它还能保持光的偏振特性。

微透镜阵列进行匀光的原理是对入射光束先微分再积分,即先将入射光束分割成许多子光束,子光束被后面的光学元件叠加到其焦面上,形成均匀的光斑。光刻分辨率的不断提高要求照明系统能实现越来越高的照明均匀性。因此,需要对微透镜阵列的精细结构进行研究,使设计的微透镜阵列符合现有的加工水平。目前,制作微透镜阵列的方法主要有光刻热熔胶法和离子束刻蚀法等。光刻热熔胶法和离子束刻蚀法具有工艺简单、成本低廉、工艺参数易于控制和环境污染小等优点。有研究小组采用微透镜回流工艺制作出大尺寸的微透镜阵列。借助于集成威廉希尔官方网站 制造技术,采用光刻和反应离子束刻蚀两种技术相结合的方法可将许多的折射微透镜阵列制作在同一块基片表面。

本文参考上述制作工艺,设计了柱面镜结构的微透镜阵列,即微柱面镜阵列,用于***照明均匀化。柱面型微透镜阵列具有很高的填充因子,接近100%。在***照明系统中,光源通常为高能量的激光光束,球面型微透镜阵列会将光会聚为一个光功率密度很大的焦斑,当会聚焦斑位于或靠近它后面的光学元件时,将导致光学元件由于焦斑照射处局部光强过大而损坏。而柱面型微透镜阵列会聚光后得到一条焦线,能量密度相对较低,不容易损坏其他光学元件。而且,柱面型微透镜阵列可以单独实现一个方向上的光束均匀化。因此柱面型微透镜阵列是更有利于实现光刻照明均匀化的一种结构。

2 微柱面镜阵列的设计方案与仿真分析

2.1 微柱面镜阵列匀光原理

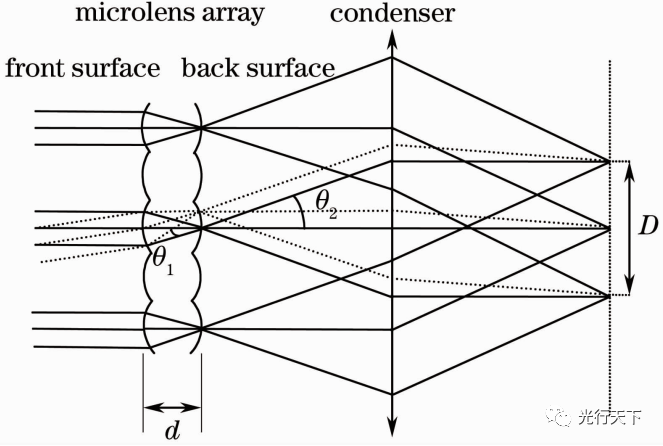

微柱面镜阵列和聚光镜组合可以实现匀光的功能。微透镜阵列匀光的原理如图1所示,其中θ1是微透镜阵列后表面的入射角,θ2是出射角,输出光斑尺寸为犇,微柱面镜厚度为犱。将光束分割再相互叠加,光场分布的均匀程度取决于子光束的个数或者微透镜的个数。图1中仅以一维方向为例,聚光镜位于微透镜阵列的后面,它把经微透镜阵列分割的光束聚焦,形成所需的均匀光场分布。

图1. 微透镜阵列匀光原理

在***照明系统中,衡量微透镜阵列匀光特性的一个指标是不均匀性。不均匀性的定义为微透镜阵列后表面位于微透镜阵列前表面的像方焦面和聚光镜物方前焦面,每个微透镜前表面将入射的光束分割为许多尺寸相同的子光束,每个子光束都会会聚在后表面上,后表面上的微透镜阵列起到场镜的作用,以形成远心光路。只有当微透镜阵列的后表面位于聚光镜的物方焦平面时才能形成像方远心光路。

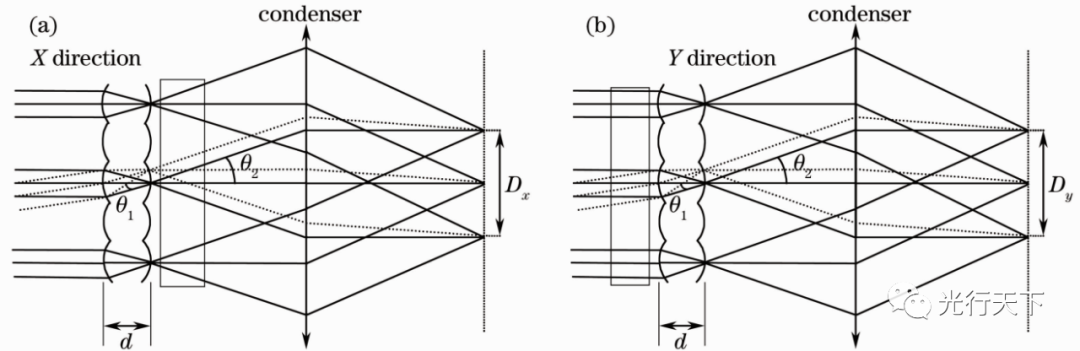

微柱面镜阵列匀光的原理与微透镜阵列匀光的原理基本相同,如图2所示分别为 犡 方向和犢 方向匀光原理。入射光束分别被 犡 方向和犢 方向的微柱面镜阵列分割后,再由聚光镜叠加到其像方焦面上。但是,微柱面镜阵列匀光在 犡 和犢 方向的焦点位置不一样,所以聚光镜的前焦面和微柱面镜的后焦面无法严格重合,会对均匀性以及远心度产生一定的影响。但为了使两维方向的远心光路均能满足要求,两块光学基底间的距离应足够小。聚光镜的物方焦面位于两块光学基底后表面的中间平面,由于光学基底的厚度在毫米级,而聚光镜的焦距通常为光学基底厚度的100倍以上,因此基本上能够保证最终的光路是像方远心光路。

图2. 微柱面镜阵列(a)X方向和(b)Y方向的匀光原理

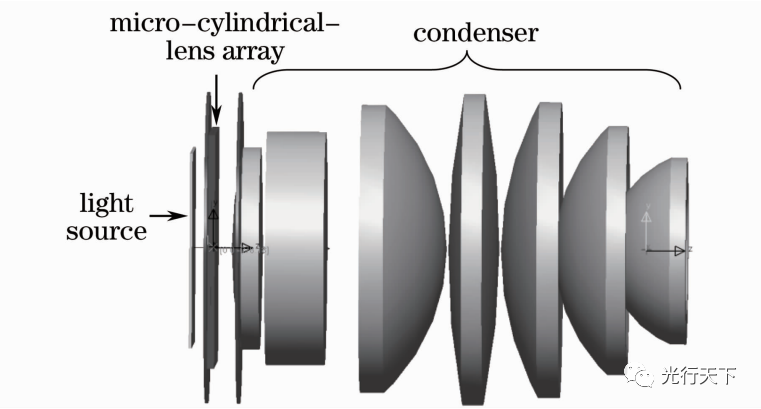

图5. 微柱面镜阵列与聚光镜组合匀光光路图

。..。.. 4 结论

基于微透镜阵列匀光原理的优越性以及现有的微透镜阵列加工工艺,选择微柱面镜阵列作为匀光器件,可以在形成矩形照明光斑的同时获得极高的远场分布均匀性;而且采用二维方向分开的微柱面镜阵列能分别独立地实现 犡 方向和犢 方向的光束均匀化功能。通过对微柱面镜阵列接缝的模拟仿真,设计出了平滑过渡的凹形接缝,它能够消除平台型接缝导致的中央十字亮线,得到了很高的光强分布均匀性。通过对凹形接缝进行优化设计,保证接缝处的平滑过渡,减小了因散射引起的光强损耗。仿真结果表明,远场分布不均匀性为0.85%。

审核编辑 :李倩

-

一种均匀直线阵列干扰抑制的新方法2009-10-24 645

-

均匀照明的LED反射器设计2011-11-29 786

-

均匀圆阵列参数分析2012-05-24 892

-

均匀圆形阵列基于指数形式导数更新的STAP算法_赵军2017-01-08 444

-

如何使用数字图像分析技术提高LED照明的光源均匀度设计方案说明2019-12-03 865

-

用于均匀照明的单片微透镜阵列面形设计2023-06-05 1601

-

微透镜阵列和其实现的光束匀化简介2023-05-06 2419

-

柱面镜的简介和成像原理2023-09-22 12234

-

基于锑化铟红外焦平面探测器的微透镜阵列方案2023-10-17 480

全部0条评论

快来发表一下你的评论吧 !