三种常用的电机散热系统

电子说

描述

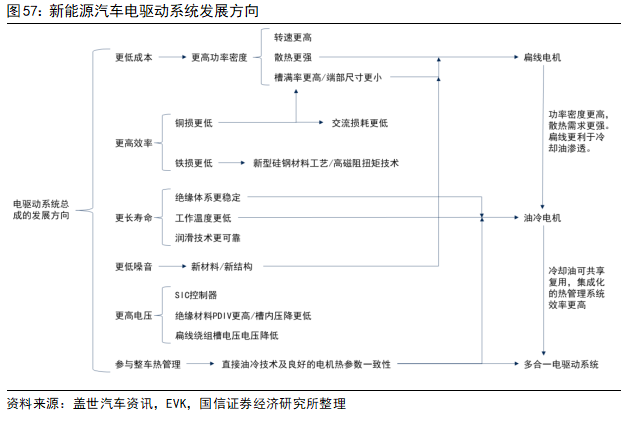

发展趋势:扁线,油冷,多合一

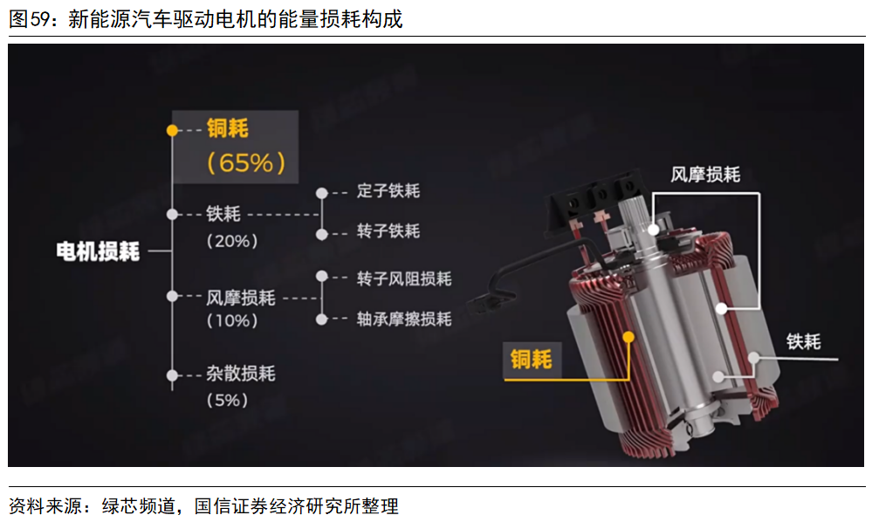

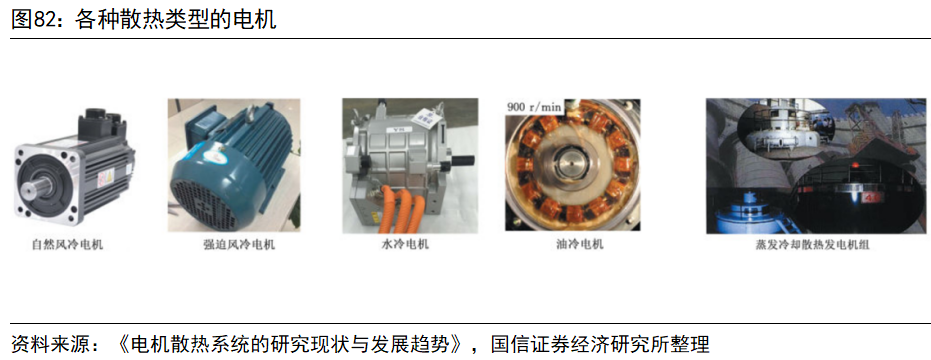

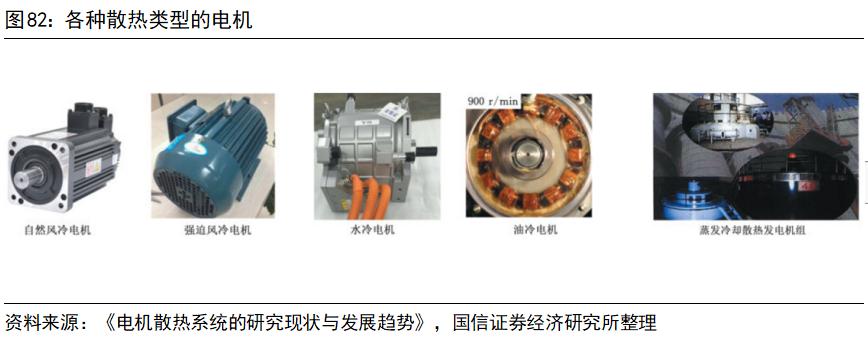

1)扁线电机: 扁线电机是指,将定子绕组中的传统圆柱形漆包铜线替换为加工成发卡状的漆包铜扁线。圆线电机的定子横截面中,圆形铜线间留下了大量间隙,而扁线电机的定子横截面中,矩形铜线可以更好地填充空间,提高槽满率,这是扁线电机和圆线电机的根本区别所在。 扁线电机相比传统圆线电机,裸铜槽满率可提升20%-30%。槽满率的提高等同于电机在具有相同体积的条件下,可以输出更高的功率和转矩;或者功率相同的条件下,可以减小电机的外径和体积,进而减小电机的重量,所以扁线绕组电机有着更高的功率密度,可以使永磁电机继续向着更小化的方向发展。 相较于圆线电机,扁线电机的首要优势即损耗降低、效率提升。永磁同步电机的损耗中,铜耗(主要是定子绕组中的损耗)占大约65%,铁耗(定子铁芯与转子铁芯中的损耗)占大约20%,其余损耗占比相对较低。扁线电机和圆线电机的铁耗水平接近,主要区别在铜耗。相比传统圆线电机,扁线电机裸铜槽满率可提升20%-30%,总铜耗下降了21%,效率提高大约1%。  2)油冷技术: 风冷、液冷和蒸发冷却散热系统是三种常用的电机散热系统。风冷散热系统凭借成本低、可靠性高和安装方便等优势,在小功率电机散热领域得到了广泛应用。液冷散热系统具有较高的散热功率,其散热效率可以达到前者的50倍,适用于电机发热量大、热流密度高的散热场合,但是液冷散热系统需要额外的循环液路与密封系统,增加了电机系统的成本和复杂性。蒸发冷却系统则主要应用于兆瓦级大容量发电机组的散热系统,利用气液相变循环实现对电机的高效冷却。

2)油冷技术: 风冷、液冷和蒸发冷却散热系统是三种常用的电机散热系统。风冷散热系统凭借成本低、可靠性高和安装方便等优势,在小功率电机散热领域得到了广泛应用。液冷散热系统具有较高的散热功率,其散热效率可以达到前者的50倍,适用于电机发热量大、热流密度高的散热场合,但是液冷散热系统需要额外的循环液路与密封系统,增加了电机系统的成本和复杂性。蒸发冷却系统则主要应用于兆瓦级大容量发电机组的散热系统,利用气液相变循环实现对电机的高效冷却。  车用永磁同步电机的液冷形式大致分为两种:直接冷却与间接冷却。间接冷却是机壳内设计的冷却流道,通过冷却液流经整个机壳带走热量。直接冷却则是在密封的电机内部注入冷却油,利用冷却油具有较高比热容的特性进行冷却。而且直接冷却可以增大与发热源的接触面积,可以有更好的冷却效果。永磁同步电机的绕组端部发热量大,水冷方式下冷却液无法直接接触绕组,但是油冷方式下冷却油可直接接触绕组,冷却效率更高,优势更突出。 油冷技术下冷却油可直接与电机发热部件接触,散热效率远高于传统的水冷散热系统,且油介质具有绝缘性好、介电常数高、凝固点低和沸点高等优势。比亚迪DMI的驱动电机采用直喷式转子油冷技术,可提升电机功率密度32%。

车用永磁同步电机的液冷形式大致分为两种:直接冷却与间接冷却。间接冷却是机壳内设计的冷却流道,通过冷却液流经整个机壳带走热量。直接冷却则是在密封的电机内部注入冷却油,利用冷却油具有较高比热容的特性进行冷却。而且直接冷却可以增大与发热源的接触面积,可以有更好的冷却效果。永磁同步电机的绕组端部发热量大,水冷方式下冷却液无法直接接触绕组,但是油冷方式下冷却油可直接接触绕组,冷却效率更高,优势更突出。 油冷技术下冷却油可直接与电机发热部件接触,散热效率远高于传统的水冷散热系统,且油介质具有绝缘性好、介电常数高、凝固点低和沸点高等优势。比亚迪DMI的驱动电机采用直喷式转子油冷技术,可提升电机功率密度32%。  3)多合一电驱动系统: 新能源汽车对续航里程、功率密度、能量利用效率的要求越来越高,电驱动系统向集成化、小型化和轻量化的方向快速发展。目前已经发布的多合一电驱动系统有三合一、四合一、六合一、七合一甚至八合一,其中最常见的还是三合一电驱动系统。多合一电驱动系统即将电机、减速器、控制器等零部件集成,共享壳体线束等零件,实现集成、降本、轻量。

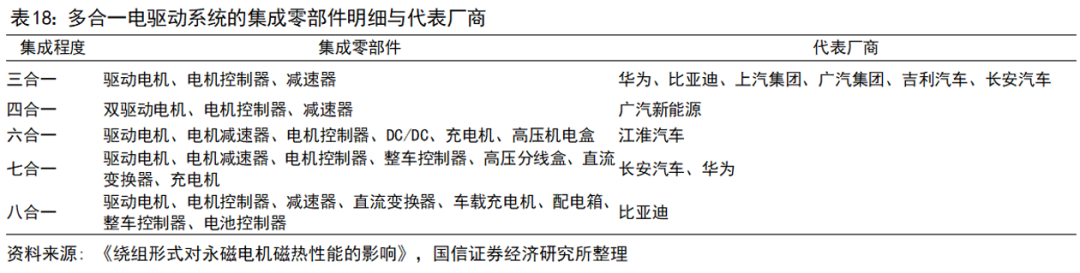

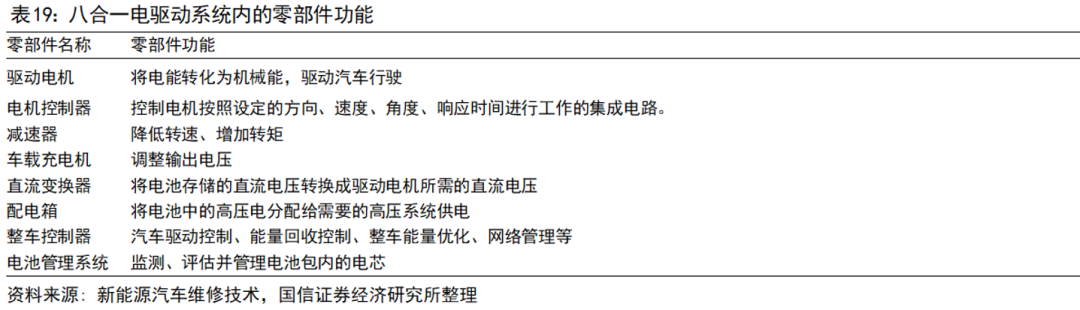

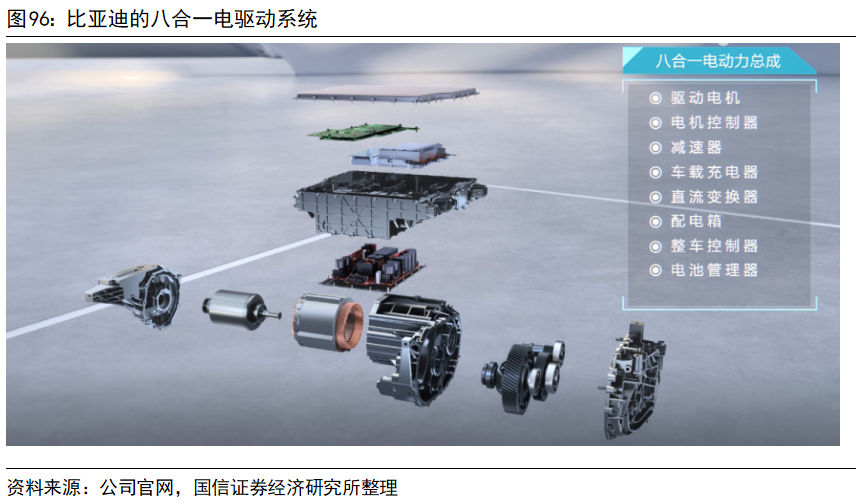

3)多合一电驱动系统: 新能源汽车对续航里程、功率密度、能量利用效率的要求越来越高,电驱动系统向集成化、小型化和轻量化的方向快速发展。目前已经发布的多合一电驱动系统有三合一、四合一、六合一、七合一甚至八合一,其中最常见的还是三合一电驱动系统。多合一电驱动系统即将电机、减速器、控制器等零部件集成,共享壳体线束等零件,实现集成、降本、轻量。

扁线电机的扁铜线之间间隙较大,冷却油易于渗透,促进了直接油冷技术的应用。同时,冷却油拥有良好的绝缘性,可在多场景下复用,加速了整车热管理系统集成化的进程,推动了多合一电驱动系统总成的落地普及。

扁线电机的扁铜线之间间隙较大,冷却油易于渗透,促进了直接油冷技术的应用。同时,冷却油拥有良好的绝缘性,可在多场景下复用,加速了整车热管理系统集成化的进程,推动了多合一电驱动系统总成的落地普及。

性能需求:效率高,转矩大,散热强

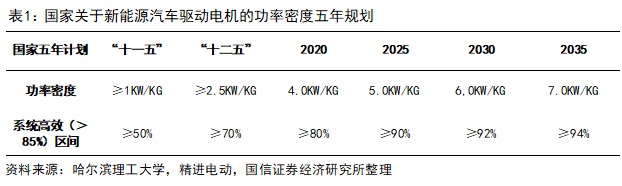

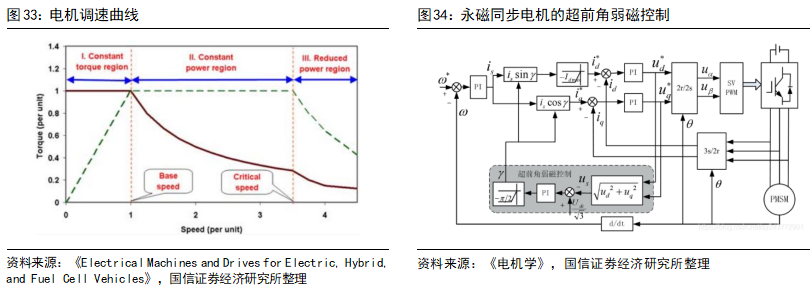

新能源汽车的驱动电机是工业电机的一种,原理(电磁感应)、分析方法(普通电磁分析方法)、计算工具(有限元软件)、电磁方程(麦克斯韦方程组)等都与普通工业电机一致,分类方法与控制方法也没有根本性的区别。但是,由于车载的特殊环境,新能源汽车驱动电机在性能方面的特殊需求主要体现在功率密度高、调速范围宽、起动转矩大、高效区间广、散热需求强。 1)功率密度高:车载驱动电机有严格的体积要求、重量要求和功率要求。大部分工业场景空间巨大,以满足工业需求为第一目的,电机的体积限制并不突出。但是在新能源汽车上,电机的尺寸和重量直接影响汽车的动力性能和驾驶体验,电机设计的方向与难点在于体积小、质量轻、功率大,尽可能提高功率重量密度和功率体积密度。  2)调速范围宽:广阔的调速范围可以帮助新能源汽车省掉多挡变速箱,只使用固定档的齿轮组,有效降低成本。因此,新能源汽车驱动电机的调速范围越宽越好,最高转速可达到基础转速的4倍以上。特斯拉Model S基本款的电机最高转速可达18000转/分钟,比亚迪E平台3.0的电机最高转速超过17000转/分钟。 3)起动转矩大:由于汽车强调百公里加速等性能指标,新能源汽车的驱动电机在起动或低速时要求超高转矩,将汽车速度以最快的方式泵升至期望速度。一般工业电机对起动速度并没有这么高的要求。

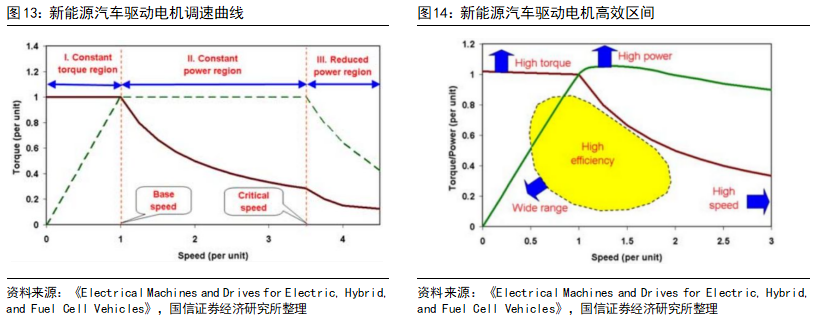

2)调速范围宽:广阔的调速范围可以帮助新能源汽车省掉多挡变速箱,只使用固定档的齿轮组,有效降低成本。因此,新能源汽车驱动电机的调速范围越宽越好,最高转速可达到基础转速的4倍以上。特斯拉Model S基本款的电机最高转速可达18000转/分钟,比亚迪E平台3.0的电机最高转速超过17000转/分钟。 3)起动转矩大:由于汽车强调百公里加速等性能指标,新能源汽车的驱动电机在起动或低速时要求超高转矩,将汽车速度以最快的方式泵升至期望速度。一般工业电机对起动速度并没有这么高的要求。  4)高效区间广:新能源汽车,尤其是纯电动汽车,不像电力机车由受电弓供电,而由车载电池包供电,电机效率直接影响续航里程,所以对于电机的效率要求很高。新能源汽车的驱动电机需要拥有尽可能广的高效率运行区间。正常路况下汽车不会频繁起动,也不会持续超高速运行,更多的是在匀速行驶中进行加速或减速动作,因此中间部分的运行效率就尤其重要。

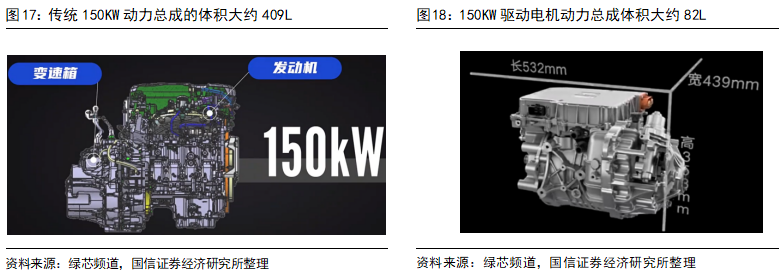

4)高效区间广:新能源汽车,尤其是纯电动汽车,不像电力机车由受电弓供电,而由车载电池包供电,电机效率直接影响续航里程,所以对于电机的效率要求很高。新能源汽车的驱动电机需要拥有尽可能广的高效率运行区间。正常路况下汽车不会频繁起动,也不会持续超高速运行,更多的是在匀速行驶中进行加速或减速动作,因此中间部分的运行效率就尤其重要。  5)散热需求强:由于新能源汽车驱动电机对功率密度的高要求,散热问题也随之而来。1台150KW的传统动力系统总成,体积大概在409L。峰值功率150KW的电动汽车动力系统总成,体积只有82L,大约只有传统动力总成的20%。小体积内的高功率,导致散热、机械振动、电磁兼容、NVH啸叫等问题。电机的能量转换效率大约在90%以上,峰值效率大约在95%左右,平均能量损耗大约10%,这10%的能量损耗多以发热的形式体现,因此驱动电机的散热需求较强。

5)散热需求强:由于新能源汽车驱动电机对功率密度的高要求,散热问题也随之而来。1台150KW的传统动力系统总成,体积大概在409L。峰值功率150KW的电动汽车动力系统总成,体积只有82L,大约只有传统动力总成的20%。小体积内的高功率,导致散热、机械振动、电磁兼容、NVH啸叫等问题。电机的能量转换效率大约在90%以上,峰值效率大约在95%左右,平均能量损耗大约10%,这10%的能量损耗多以发热的形式体现,因此驱动电机的散热需求较强。

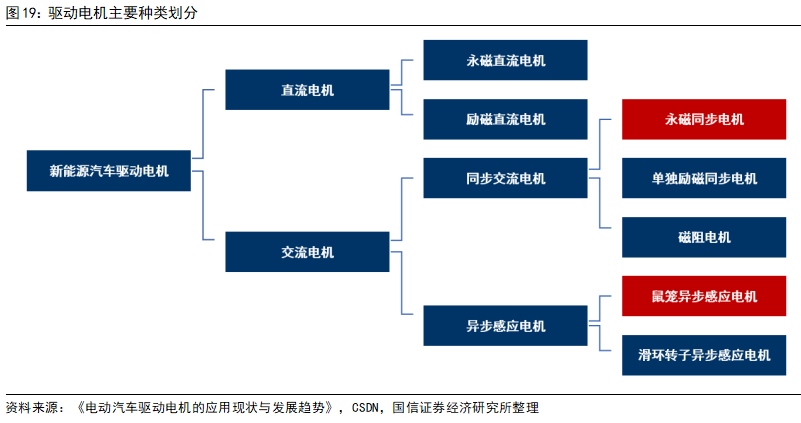

技术路径:永磁同步电机的装车占比达94%

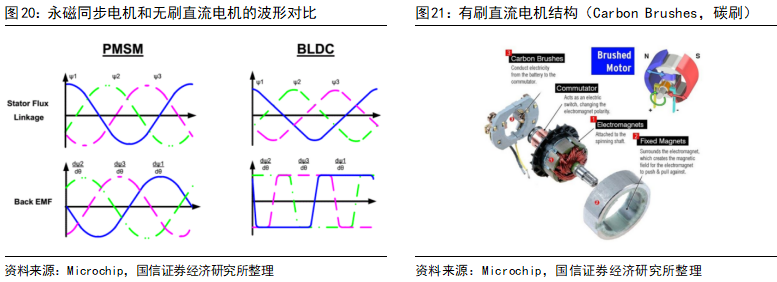

早期新能源汽车的驱动电机多采用直流电机,一方面是因为直流电机具有控制策略简单、调速性能好、成本低等优点,另一方面是由于交流电机的控制技术复杂、成本较高。直流电机的速度正比于电压,易于控制;而交流电机的速度正比于频率及磁极数,控制技术要求较高。  但是,直流电机存在一些固有缺陷,在交流电机的技术取得实质性进步后,直流电机目前已处于被淘汰的边缘。 1)有刷直流电机:电刷在有刷直流电机中起电流换向的作用。在实际使用中,电刷磨损很快,经常需要维护,同时换向火花限制了电机的高速运行,对电机的稳定性和安全性也构成了威胁,这些问题都难以克服。 2)无刷直流电机:无刷直流电机的电压波形和电流波形是矩形波或梯形波,伴随着较大的转矩脉动,在汽车行驶中有明显顿挫感,对用户体验构成负面影响。交流电机的波形则通常是正弦波,转矩更加平顺,振动问题较小。

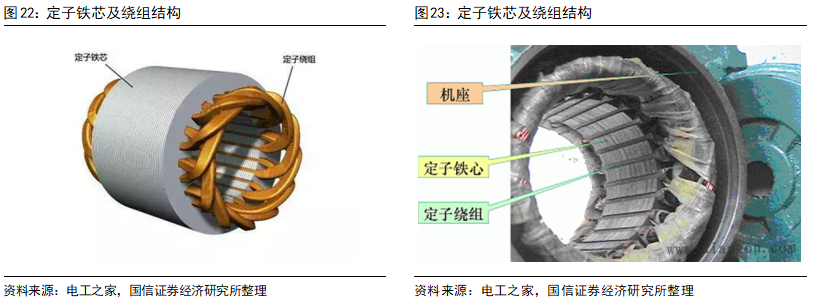

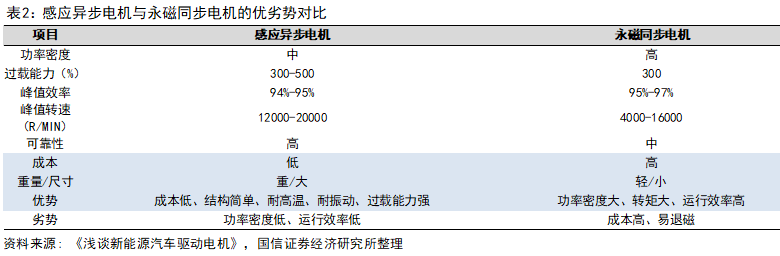

但是,直流电机存在一些固有缺陷,在交流电机的技术取得实质性进步后,直流电机目前已处于被淘汰的边缘。 1)有刷直流电机:电刷在有刷直流电机中起电流换向的作用。在实际使用中,电刷磨损很快,经常需要维护,同时换向火花限制了电机的高速运行,对电机的稳定性和安全性也构成了威胁,这些问题都难以克服。 2)无刷直流电机:无刷直流电机的电压波形和电流波形是矩形波或梯形波,伴随着较大的转矩脉动,在汽车行驶中有明显顿挫感,对用户体验构成负面影响。交流电机的波形则通常是正弦波,转矩更加平顺,振动问题较小。  交流电机中最常见的三种是永磁同步电机、感应异步电机和同步磁阻电机。交流电机的定子基本相同,主要区别在转子。定子主要由铁心、线圈组成;定子铁心由硅钢片叠压而成;漆包线绕制成线圈,嵌入铁心槽内,再进行绝缘处理;将绝缘处理后的铁心套入机壳得到定子。

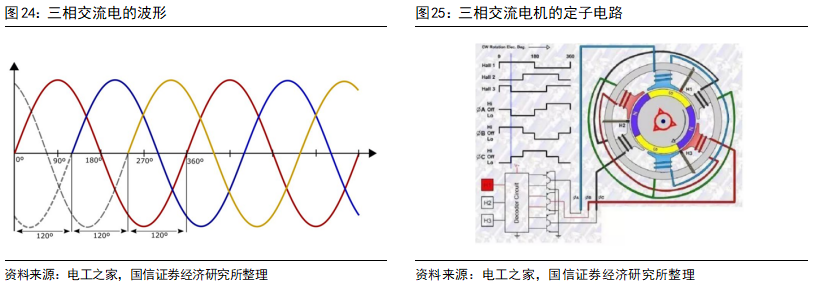

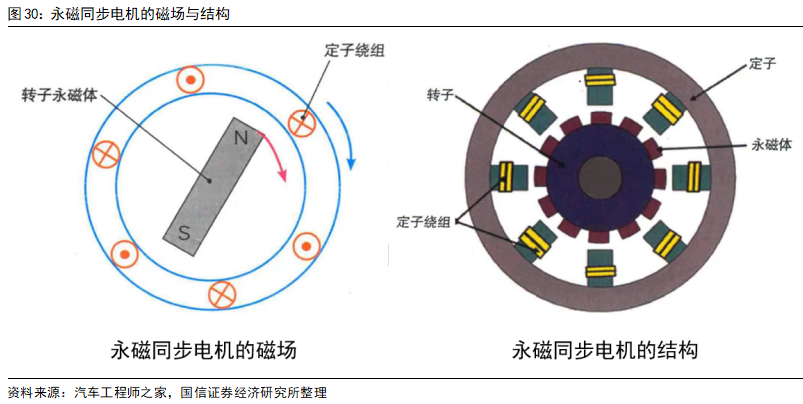

交流电机中最常见的三种是永磁同步电机、感应异步电机和同步磁阻电机。交流电机的定子基本相同,主要区别在转子。定子主要由铁心、线圈组成;定子铁心由硅钢片叠压而成;漆包线绕制成线圈,嵌入铁心槽内,再进行绝缘处理;将绝缘处理后的铁心套入机壳得到定子。  定子绕组接入交流电源(通常是三相交流电,三相交流电与空间角度120°的线圈相结合,它们的合成磁场就像是一个强度均匀的磁场在旋转),形成旋转磁场,拉动转子旋转。

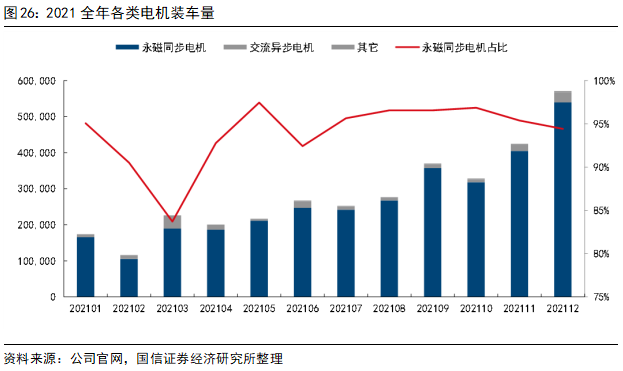

定子绕组接入交流电源(通常是三相交流电,三相交流电与空间角度120°的线圈相结合,它们的合成磁场就像是一个强度均匀的磁场在旋转),形成旋转磁场,拉动转子旋转。  根据高工锂电的数据,2021年,永磁同步电机/感应异步电机/其他电机的累计装机量分别为323/17/2万台,占比分别为94%/5%/1%。永磁同步电机在国内新能源汽车驱动电机市场中占绝对主流地位。

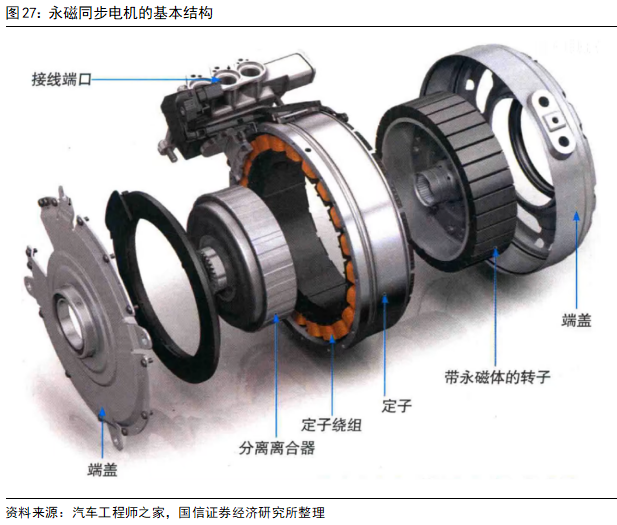

根据高工锂电的数据,2021年,永磁同步电机/感应异步电机/其他电机的累计装机量分别为323/17/2万台,占比分别为94%/5%/1%。永磁同步电机在国内新能源汽车驱动电机市场中占绝对主流地位。  永磁同步电机的转子由铁心、磁钢、轴压装而成,其中磁钢提供电机磁通,对电机性能影响最大,通常由稀土钕铁硼经粉末冶金法制成。

永磁同步电机的转子由铁心、磁钢、轴压装而成,其中磁钢提供电机磁通,对电机性能影响最大,通常由稀土钕铁硼经粉末冶金法制成。  早期的电机中永磁电机非常少见,主要是因为缺乏磁性足够强大的永磁体。1982年,住友特殊金属的佐川真人发现钕磁铁。这种磁铁的磁能积大于钐钴磁铁,是当时全世界磁能积最大的物质。后来,住友特殊金属成功发展粉末冶金法,通用汽车公司成功发展旋喷熔炼法,能够制备钕铁硼磁铁。这种磁铁是现今磁性仅次于绝对零度钬磁铁的永久磁铁,也是最常使用的稀土磁铁。优点是高抗退磁性、高性价比,其缺点是温度依赖性比较强,耐腐蚀性能比较弱,需适当涂层或电镀处理。为了提高钕铁硼的耐温性和矫顽力,磁体生产商通常会在配方中加入金属镝,进一步推高了制造成本。

早期的电机中永磁电机非常少见,主要是因为缺乏磁性足够强大的永磁体。1982年,住友特殊金属的佐川真人发现钕磁铁。这种磁铁的磁能积大于钐钴磁铁,是当时全世界磁能积最大的物质。后来,住友特殊金属成功发展粉末冶金法,通用汽车公司成功发展旋喷熔炼法,能够制备钕铁硼磁铁。这种磁铁是现今磁性仅次于绝对零度钬磁铁的永久磁铁,也是最常使用的稀土磁铁。优点是高抗退磁性、高性价比,其缺点是温度依赖性比较强,耐腐蚀性能比较弱,需适当涂层或电镀处理。为了提高钕铁硼的耐温性和矫顽力,磁体生产商通常会在配方中加入金属镝,进一步推高了制造成本。  永磁同步电机的转子转速与定子磁场的转速保持同步。它的工作流程是,定子绕组接通交流电,产生定子旋转磁场,永磁体转子磁场受定子旋转磁场感应而跟着旋转,电机旋转、输出动力。

永磁同步电机的转子转速与定子磁场的转速保持同步。它的工作流程是,定子绕组接通交流电,产生定子旋转磁场,永磁体转子磁场受定子旋转磁场感应而跟着旋转,电机旋转、输出动力。  永磁同步电机的主要优势在于,功率密度高、运行效率高、结构简洁紧凑、转矩大且平顺、调速性能好。 1)功率密度高:永磁同步电机的钕铁硼磁性材料具备优秀的磁力性能,在充磁后不用增加外部能量,可构建较强磁场,同时磁场具有永久特点,无需额外威廉希尔官方网站

进行励磁(即给导体通电产生磁场),得以维持较小的体积和较轻的重量。在额定功率下,同样散热条件和绝缘材料的永磁同步电机的功率密度通常比感应异步电机的功率密度大2倍以上。 2)运行效率高:受益于转子中的永磁体,永磁同步电机的转子通常无需通电(部分自启动工况或涡流损耗除外),可减少相关的能量损耗,效率较高。

永磁同步电机的主要优势在于,功率密度高、运行效率高、结构简洁紧凑、转矩大且平顺、调速性能好。 1)功率密度高:永磁同步电机的钕铁硼磁性材料具备优秀的磁力性能,在充磁后不用增加外部能量,可构建较强磁场,同时磁场具有永久特点,无需额外威廉希尔官方网站

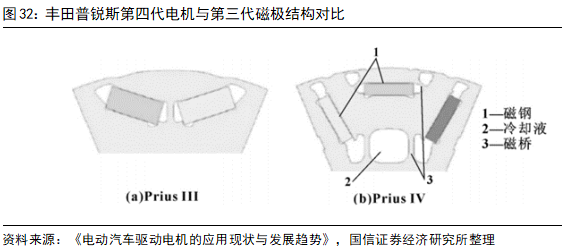

进行励磁(即给导体通电产生磁场),得以维持较小的体积和较轻的重量。在额定功率下,同样散热条件和绝缘材料的永磁同步电机的功率密度通常比感应异步电机的功率密度大2倍以上。 2)运行效率高:受益于转子中的永磁体,永磁同步电机的转子通常无需通电(部分自启动工况或涡流损耗除外),可减少相关的能量损耗,效率较高。  3)结构简洁紧凑:永磁同步驱动电机不设置励磁电源结构以及励磁绕组结构,降低相关结构复杂性,相关构成较为紧密,保证永磁同步驱动电机运转更加具有可靠性。丰田普锐斯搭载的第四代永磁同步电机相较于第三代,定子直径下降了20%,整体结构更紧凑,体积更小。 4)转矩大且平顺:在额定电流范围内,提高电流即可快速提高永磁同步电机的扭矩。此外,三相交流电在定子中形成的旋转磁场也较为稳定,转矩脉动较小。尤其在低速大转矩工况下(对应新能源汽车起步加速阶段),永磁同步电机相较于异步感应电机拥有突出优势。 5)调速性能好:永磁同步电机的电、磁和力的关系相较于感应异步电机更加简单,更易于调速和控制。异步电机的状态方程是四阶的,转子与定子的方程耦合(转子内的电流是由定子磁场旋转产生);永磁同步电机的状态方程是二阶的,永磁体的磁场是独立存在的,在低速和高速(高于额定转速)的工况下控制难度都显著低于感应异步电机。

3)结构简洁紧凑:永磁同步驱动电机不设置励磁电源结构以及励磁绕组结构,降低相关结构复杂性,相关构成较为紧密,保证永磁同步驱动电机运转更加具有可靠性。丰田普锐斯搭载的第四代永磁同步电机相较于第三代,定子直径下降了20%,整体结构更紧凑,体积更小。 4)转矩大且平顺:在额定电流范围内,提高电流即可快速提高永磁同步电机的扭矩。此外,三相交流电在定子中形成的旋转磁场也较为稳定,转矩脉动较小。尤其在低速大转矩工况下(对应新能源汽车起步加速阶段),永磁同步电机相较于异步感应电机拥有突出优势。 5)调速性能好:永磁同步电机的电、磁和力的关系相较于感应异步电机更加简单,更易于调速和控制。异步电机的状态方程是四阶的,转子与定子的方程耦合(转子内的电流是由定子磁场旋转产生);永磁同步电机的状态方程是二阶的,永磁体的磁场是独立存在的,在低速和高速(高于额定转速)的工况下控制难度都显著低于感应异步电机。  永磁同步电机的主要劣势在于弱磁控制问题、反电动势问题、高温振动环境下的退磁问题、自启动问题以及成本问题。 1)弱磁控制问题:根据基础绕组电压公式,由于电源所能提供的电压V有限,在电机转速达到一定水平后,想要继续提高转速,就需要进行弱磁控制,削弱电感。这一过程反映在电机的调速曲线上,就是从恒转矩区进入恒功率区。由于永磁同步电机的转子磁场是由永磁体提供的,弱磁控制就需要消耗额外的电流来反向抵消部分转子磁场,降低了高转速工况下的运行效率,给电源和变频器带来额外负担。

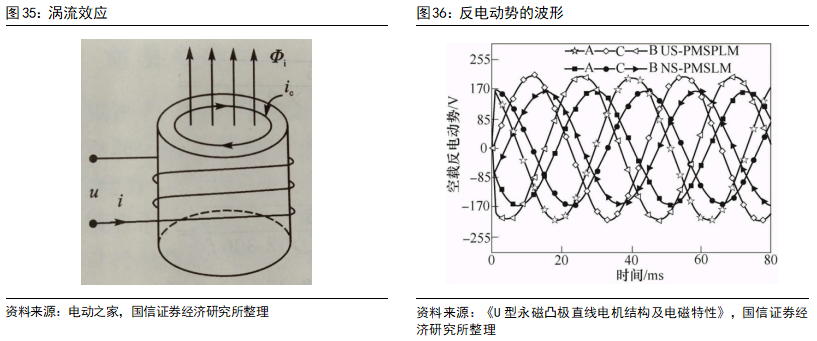

永磁同步电机的主要劣势在于弱磁控制问题、反电动势问题、高温振动环境下的退磁问题、自启动问题以及成本问题。 1)弱磁控制问题:根据基础绕组电压公式,由于电源所能提供的电压V有限,在电机转速达到一定水平后,想要继续提高转速,就需要进行弱磁控制,削弱电感。这一过程反映在电机的调速曲线上,就是从恒转矩区进入恒功率区。由于永磁同步电机的转子磁场是由永磁体提供的,弱磁控制就需要消耗额外的电流来反向抵消部分转子磁场,降低了高转速工况下的运行效率,给电源和变频器带来额外负担。  2)反电动势问题:永磁同步电机的转子在高速旋转时,定子线圈对转子中的永磁体磁场做磁感线切割运动,产生感应电动势,而且这种感应电动势的方向与原线圈电压的方向相反,故称反电动势。反电动势会抵消输入定子的驱动电压,造成高速运转时需要给电机输入更高的电压来驱动,高压驱动会造成更大的涡流损耗,引发电机高温,对定子线圈和转子永磁体造成损害。转速越快,效率越低。在高速旋转时,永磁同步电机越来越像一台发电机。 3)高温振动环境下的退磁问题:常用的永磁体钕铁硼虽然性能出色,但是在高温、振动以及强外部磁场的环境下容易发生退磁。除定子绕组通电产生的热量外,永磁同步电机的转子虽然不通电,仍然会由于离心力、涡流损耗等原因发热。 涡流损耗是指,导体在非均匀磁场中移动或处在随时间变化的磁场中时,导体内感生的电流导致的能量损耗。永磁同步电机的转子转速在理论上与定子磁场的转速一致,但是由于定子齿槽的存在、绕组的空间分布,而且三相绕组中的电流不是标准的正弦波,这些原因导致电机内部磁场畸变,导致气隙磁场中谐波含量很高,电机铁心和永磁体感应出涡流,产生较大的涡流损耗。在永磁同步电机高速旋转时,工作频率高,转速高,齿槽效应引起的谐波频率更高,转子涡流损耗带来的高温问题更加严重。

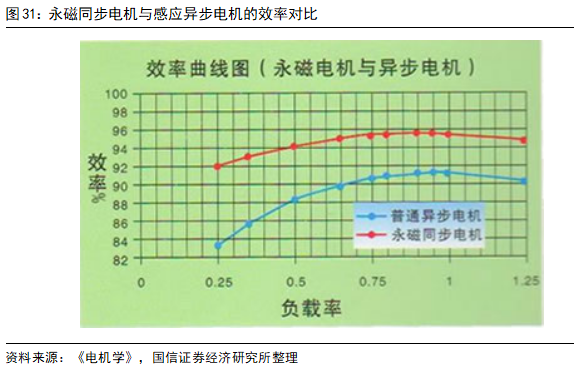

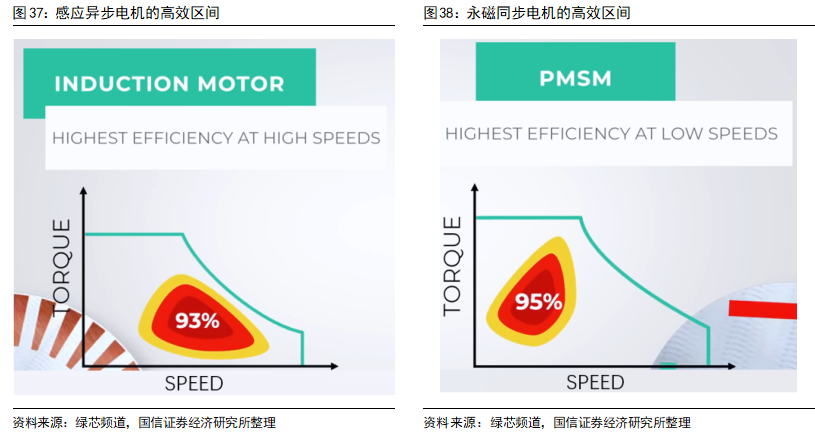

2)反电动势问题:永磁同步电机的转子在高速旋转时,定子线圈对转子中的永磁体磁场做磁感线切割运动,产生感应电动势,而且这种感应电动势的方向与原线圈电压的方向相反,故称反电动势。反电动势会抵消输入定子的驱动电压,造成高速运转时需要给电机输入更高的电压来驱动,高压驱动会造成更大的涡流损耗,引发电机高温,对定子线圈和转子永磁体造成损害。转速越快,效率越低。在高速旋转时,永磁同步电机越来越像一台发电机。 3)高温振动环境下的退磁问题:常用的永磁体钕铁硼虽然性能出色,但是在高温、振动以及强外部磁场的环境下容易发生退磁。除定子绕组通电产生的热量外,永磁同步电机的转子虽然不通电,仍然会由于离心力、涡流损耗等原因发热。 涡流损耗是指,导体在非均匀磁场中移动或处在随时间变化的磁场中时,导体内感生的电流导致的能量损耗。永磁同步电机的转子转速在理论上与定子磁场的转速一致,但是由于定子齿槽的存在、绕组的空间分布,而且三相绕组中的电流不是标准的正弦波,这些原因导致电机内部磁场畸变,导致气隙磁场中谐波含量很高,电机铁心和永磁体感应出涡流,产生较大的涡流损耗。在永磁同步电机高速旋转时,工作频率高,转速高,齿槽效应引起的谐波频率更高,转子涡流损耗带来的高温问题更加严重。  阶段性小结,永磁同步电机的上述三个问题,弱磁控制问题、反电动势问题、高温振动环境下的退磁问题都是在高转速工况下的局限性,这些因素解释了为什么搭载永磁同步电机的电动车往往零百加速性能优越,但是高速巡航工况下的二次加速疲软、峰值车速有限以及超高速巡航难以持续。 对比永磁同步电机与交流感应电机的效率图,我们可以清晰地看到,永磁同步电机的峰值效率高于感应异步电机,但是高效区间更多的集中在转速相对较低的区域,而感应异步电机的高效区间向高转速区域延伸得更多。

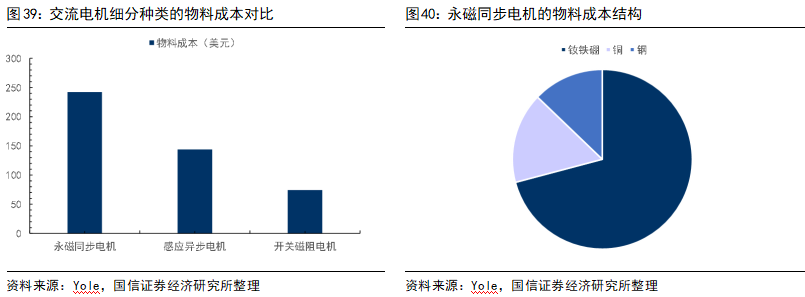

阶段性小结,永磁同步电机的上述三个问题,弱磁控制问题、反电动势问题、高温振动环境下的退磁问题都是在高转速工况下的局限性,这些因素解释了为什么搭载永磁同步电机的电动车往往零百加速性能优越,但是高速巡航工况下的二次加速疲软、峰值车速有限以及超高速巡航难以持续。 对比永磁同步电机与交流感应电机的效率图,我们可以清晰地看到,永磁同步电机的峰值效率高于感应异步电机,但是高效区间更多的集中在转速相对较低的区域,而感应异步电机的高效区间向高转速区域延伸得更多。  4)自启动问题:永磁同步电动机一旦接通电源,旋转磁场立即产生并高速旋转。转子由于惯性来不及跟着转动,当定子磁极一次次越过转子磁极时,前后作用在转子磁极上的磁力大小相等、方向相反,间隔时间极短,平均转矩为零,因此永磁同步电机不能自行启动。解决自启动问题需要额外配置变频器(外部变频,缓慢升速),或在转子内加入感应异步电机的鼠笼结构。 5)成本问题:永磁同步电机的转子由于要使用钕铁硼等稀土材料,物料成本明显高于感应异步电机。以一台常见的功率为30KW的驱动电机为例,钕铁硼、铜和钢是制造电机的主要材料,永磁同步电机这三种物料成本大约比感应异步电机高68%,钕铁硼材料的成本在永磁同步电机的三大主要物料成本中的占比高达71%。

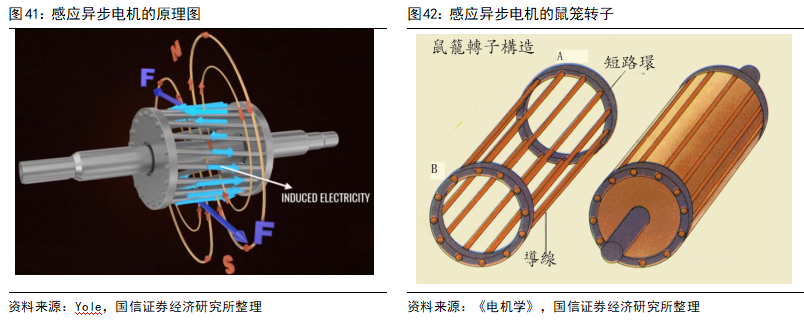

4)自启动问题:永磁同步电动机一旦接通电源,旋转磁场立即产生并高速旋转。转子由于惯性来不及跟着转动,当定子磁极一次次越过转子磁极时,前后作用在转子磁极上的磁力大小相等、方向相反,间隔时间极短,平均转矩为零,因此永磁同步电机不能自行启动。解决自启动问题需要额外配置变频器(外部变频,缓慢升速),或在转子内加入感应异步电机的鼠笼结构。 5)成本问题:永磁同步电机的转子由于要使用钕铁硼等稀土材料,物料成本明显高于感应异步电机。以一台常见的功率为30KW的驱动电机为例,钕铁硼、铜和钢是制造电机的主要材料,永磁同步电机这三种物料成本大约比感应异步电机高68%,钕铁硼材料的成本在永磁同步电机的三大主要物料成本中的占比高达71%。  根据美国地质调查局的数据,2020年,全球稀土储量约为116百万吨,中国的稀土储量约为44.0百万吨,占全球稀土储量的37.9%。国内丰富的稀土资源在一定程度上为永磁同步电机的广泛使用奠定了基础。 感应交流电机的定子与永磁同步电机基本相同,区别主要在于转子,感应交流电机的转子常用铜制或铝制鼠笼结构。根据法拉第电磁感应定律,在磁场中放一个封闭的导体,变化的磁场会在回路中感应出电动势,感应电动势会在回路中产生感应电流。根据洛伦兹力定律,载流线圈上会产生电磁力,线圈开始旋转,转子旋转。鼠笼中的每一根棒都会产生感应电流,这些感应电流在鼠笼的两端短路,转子开始旋转。转子内部装有绝缘铁芯薄片,这种小尺寸的铁芯薄片确保了涡流损耗最小。转子以略低于同步速度的转速旋转,这种差异成为转差,转差占同步速度的比一般在2%-6%左右。异步电机不需要永磁体、换向器、位置传感器,可以自启动,转子速度与磁场旋转速度正相关,磁场旋转速度与输入交流电源的频率正相关。

根据美国地质调查局的数据,2020年,全球稀土储量约为116百万吨,中国的稀土储量约为44.0百万吨,占全球稀土储量的37.9%。国内丰富的稀土资源在一定程度上为永磁同步电机的广泛使用奠定了基础。 感应交流电机的定子与永磁同步电机基本相同,区别主要在于转子,感应交流电机的转子常用铜制或铝制鼠笼结构。根据法拉第电磁感应定律,在磁场中放一个封闭的导体,变化的磁场会在回路中感应出电动势,感应电动势会在回路中产生感应电流。根据洛伦兹力定律,载流线圈上会产生电磁力,线圈开始旋转,转子旋转。鼠笼中的每一根棒都会产生感应电流,这些感应电流在鼠笼的两端短路,转子开始旋转。转子内部装有绝缘铁芯薄片,这种小尺寸的铁芯薄片确保了涡流损耗最小。转子以略低于同步速度的转速旋转,这种差异成为转差,转差占同步速度的比一般在2%-6%左右。异步电机不需要永磁体、换向器、位置传感器,可以自启动,转子速度与磁场旋转速度正相关,磁场旋转速度与输入交流电源的频率正相关。  永磁同步电机的主要优劣势都是围绕转子永磁体材料展开的,感应异步电机的优劣势同样围绕转子鼠笼结构展开。由于转子没有使用永磁体而使用励磁鼠笼结构,感应异步电机的主要优势在于成本低、弱磁控制难度低、可靠性高、耐高温、耐振动、过载能力强,主要劣势在于功率密度较低、体积及重量较大、能量转换效率较低、转子需配备单独的冷却系统。

永磁同步电机的主要优劣势都是围绕转子永磁体材料展开的,感应异步电机的优劣势同样围绕转子鼠笼结构展开。由于转子没有使用永磁体而使用励磁鼠笼结构,感应异步电机的主要优势在于成本低、弱磁控制难度低、可靠性高、耐高温、耐振动、过载能力强,主要劣势在于功率密度较低、体积及重量较大、能量转换效率较低、转子需配备单独的冷却系统。  值得一提的是,感应电机几乎没有电枢反应,在高转速工况下的表现往往优于永磁同步电机。但是,在低速工况下,由于电机转子的励磁电流与转速成反比,励磁电流建立磁场的能量不做功,这就导致异步感应电机的转速越低,无功功率越大,电机效率越低。 永磁同步电机启动转矩大、高转速工况弱,而感应异步电机启动转矩小、高转速工况强,二者互补,以特斯拉、比亚迪为代表的电动车龙头企业往往选择前驱感应异步电机搭配后驱永磁同步电机。

值得一提的是,感应电机几乎没有电枢反应,在高转速工况下的表现往往优于永磁同步电机。但是,在低速工况下,由于电机转子的励磁电流与转速成反比,励磁电流建立磁场的能量不做功,这就导致异步感应电机的转速越低,无功功率越大,电机效率越低。 永磁同步电机启动转矩大、高转速工况弱,而感应异步电机启动转矩小、高转速工况强,二者互补,以特斯拉、比亚迪为代表的电动车龙头企业往往选择前驱感应异步电机搭配后驱永磁同步电机。

发展趋势:扁线,油冷,多合一

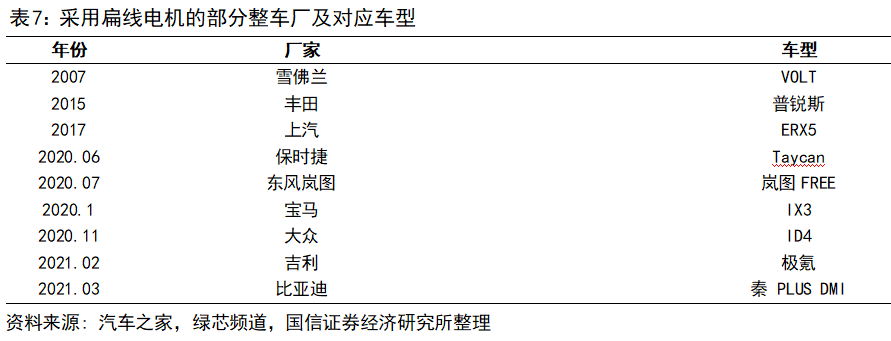

在上文中我们已经提到,新能源汽车驱动电机在性能方面的特殊需求主要体现在功率密度高、调速范围宽、起动转矩大、高效区间广、散热需求强。因此,新能源汽车驱动电机的发展趋势也是围绕这些性能展开,当前比较主流的几个方向即扁线电机、油冷电机以及多合一电驱动总成。 扁线电机拥有更高的功率密度,扁铜线之间间隙较大,冷却油易于渗透,扁线电机的发展推动了直接油冷技术的应用。同时,冷却油拥有良好的绝缘性,可作为减速器及齿轮轴承的润滑油使用,也可收集电机余热用于电池包的保温,直接油冷技术加速了整车热管理系统集成化的进程,对多合一电驱动系统总成的发展有促进作用。

扁线电机:提效降损,铜线、漆膜、设备均有增量

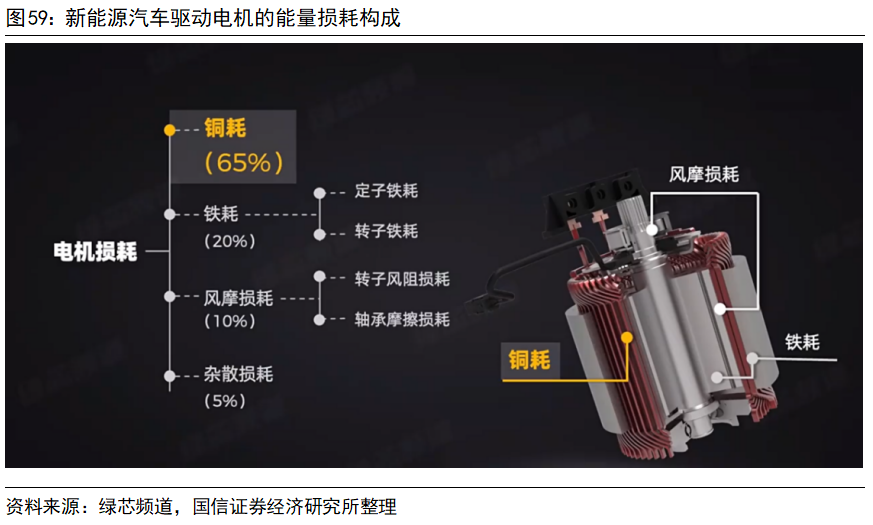

扁线电机是指,将定子绕组中的传统圆柱形漆包铜线替换为加工成发卡状的漆包铜扁线。圆线电机的定子横截面中,圆形铜线间留下了大量间隙,而扁线电机的定子横截面中,矩形铜线可以更好地填充空间,提高槽满率,这是扁线电机和圆线电机的根本区别所在。 扁线电机相比传统圆线电机,裸铜槽满率可提升20%-30%。槽满率的提高等同于电机在具有相同体积的条件下,可以输出更高的功率和转矩;或者功率相同的条件下,可以减小电机的外径和体积,进而减小电机的重量,所以扁线绕组电机有着更高的功率密度,可以使永磁电机继续向着更小化的方向发展。 目前,采用扁线绕组电机的车型越来越多,主要有丰田普锐斯、大众ID4、比亚迪秦PLUS DMI、吉利极氪、国产特斯拉Model 3/Model Y等。  相较于圆线电机,扁线电机的首要优势即损耗降低、效率提升。永磁同步电机的损耗中,铜耗(主要是定子绕组中的损耗)占大约65%,铁耗(定子铁芯与转子铁芯中的损耗)占大约20%,其余损耗占比相对较低。扁线电机和圆线电机的铁耗水平接近,主要区别在铜耗。

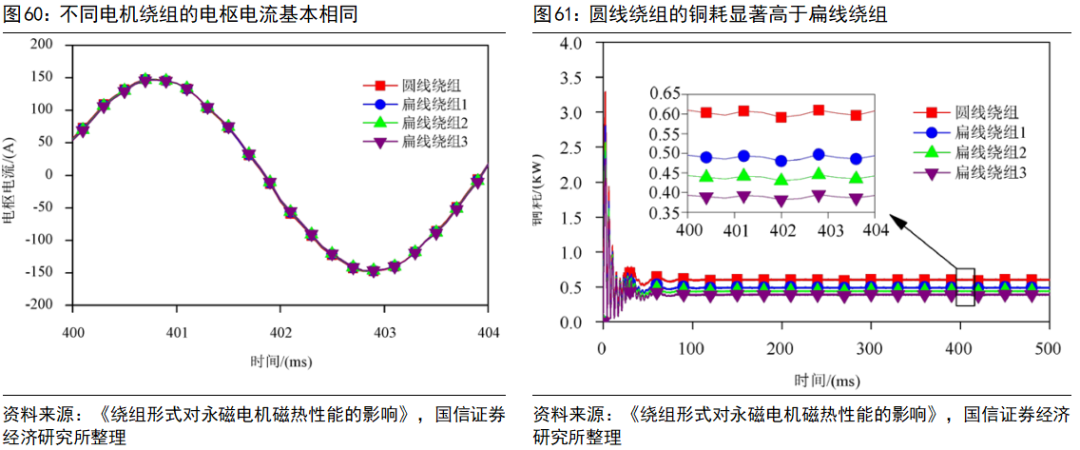

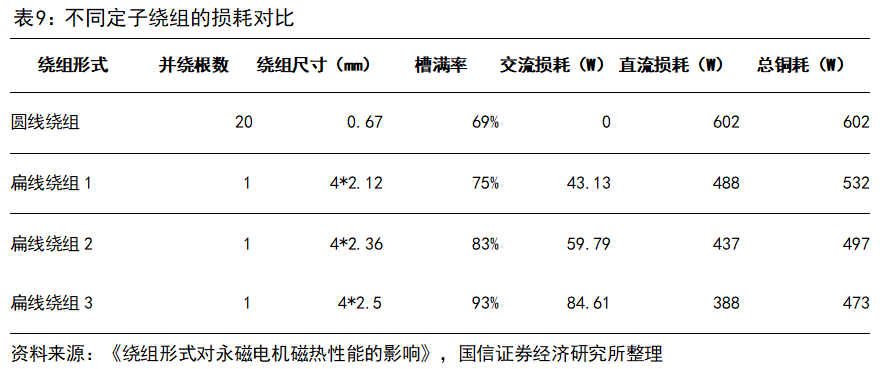

相较于圆线电机,扁线电机的首要优势即损耗降低、效率提升。永磁同步电机的损耗中,铜耗(主要是定子绕组中的损耗)占大约65%,铁耗(定子铁芯与转子铁芯中的损耗)占大约20%,其余损耗占比相对较低。扁线电机和圆线电机的铁耗水平接近,主要区别在铜耗。  铜耗具体可分为直流损耗和交流损耗。直流损耗圆线和扁线都有,但是圆线绕组由于单个绕组的截面尺寸较小,交流损耗几乎可以忽略不计,而扁线绕组由于导体截面尺寸较大,受趋肤效应和邻近效应影响,交流损耗也很重要。 直流损耗方面,在电流相数和电流有效值给定的情况下,直流损耗与绕组的直流电阻成正比。由于圆线更细,电阻更高,因此圆线电机的直流损耗通常高于相同条件下的扁线电机。根据《绕组形式对永磁电机磁热性能的影响》,在有限元软件中对额定功率为35KW的永磁同步电机的直流损耗进行仿真计算,圆线绕组的直流损耗为601.6W,扁线绕组的直流损耗为388-488W,与圆线绕组相比下降了113-214W,降幅为19%-36%。

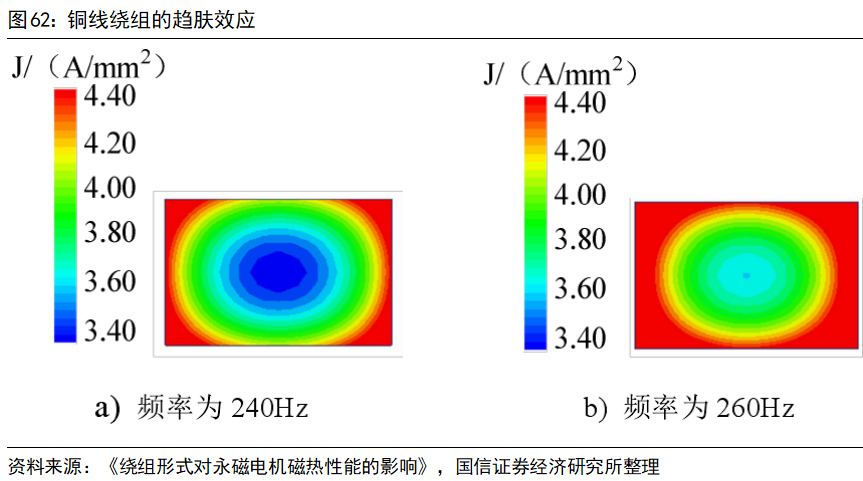

铜耗具体可分为直流损耗和交流损耗。直流损耗圆线和扁线都有,但是圆线绕组由于单个绕组的截面尺寸较小,交流损耗几乎可以忽略不计,而扁线绕组由于导体截面尺寸较大,受趋肤效应和邻近效应影响,交流损耗也很重要。 直流损耗方面,在电流相数和电流有效值给定的情况下,直流损耗与绕组的直流电阻成正比。由于圆线更细,电阻更高,因此圆线电机的直流损耗通常高于相同条件下的扁线电机。根据《绕组形式对永磁电机磁热性能的影响》,在有限元软件中对额定功率为35KW的永磁同步电机的直流损耗进行仿真计算,圆线绕组的直流损耗为601.6W,扁线绕组的直流损耗为388-488W,与圆线绕组相比下降了113-214W,降幅为19%-36%。  交流损耗方面,在上文阐释永磁同步电机的反电动势问题的时候我们已经提过,在高速旋转的电机中,定子线圈会由于切割磁感线形成反电动势,产生涡流。产生定子涡流的磁通主要有三部分:电机的基频磁通(基波),定子开槽、铁芯饱和以及转子运动产生的内部谐波,PWM逆变器产生的外部谐波。同时,由于交变电流引起的趋肤效应和邻近效应,交流损耗会进一步提高。 趋肤效应是指当交变电流流过导体时,导体周围变化的磁场也要在导体中产生感应电流,导体内部的反电动势会强于表面,从而使导体截面的电流分布不均匀,趋近于外表面。电流频率越高,反电动势越强,趋肤效应越明显。

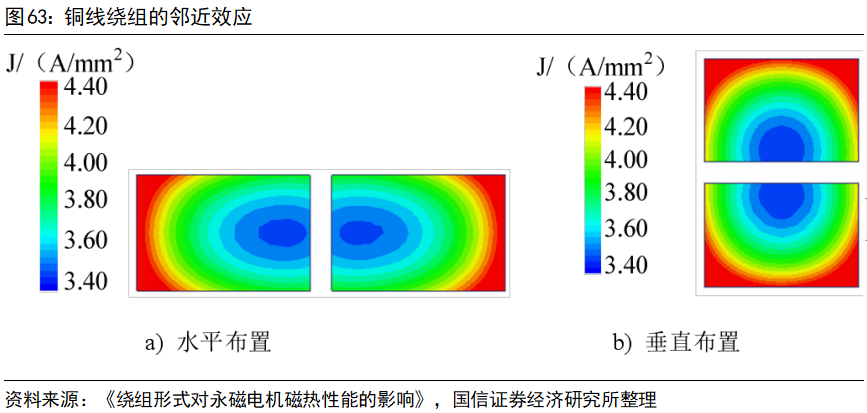

交流损耗方面,在上文阐释永磁同步电机的反电动势问题的时候我们已经提过,在高速旋转的电机中,定子线圈会由于切割磁感线形成反电动势,产生涡流。产生定子涡流的磁通主要有三部分:电机的基频磁通(基波),定子开槽、铁芯饱和以及转子运动产生的内部谐波,PWM逆变器产生的外部谐波。同时,由于交变电流引起的趋肤效应和邻近效应,交流损耗会进一步提高。 趋肤效应是指当交变电流流过导体时,导体周围变化的磁场也要在导体中产生感应电流,导体内部的反电动势会强于表面,从而使导体截面的电流分布不均匀,趋近于外表面。电流频率越高,反电动势越强,趋肤效应越明显。  邻近效应是指,互相靠近的导体通有交变电流时,每一导体不仅处于自身电流产生的电磁场中,同时还处于其它导体中的电流产生的电磁场中,这使得各个导体中的电流分布会受临近导体的影响而不均匀的现象。如果两根导体的电流方向相同,电流则向两侧集中;如果两根导体的电流方向相反,电流则向中间集中。

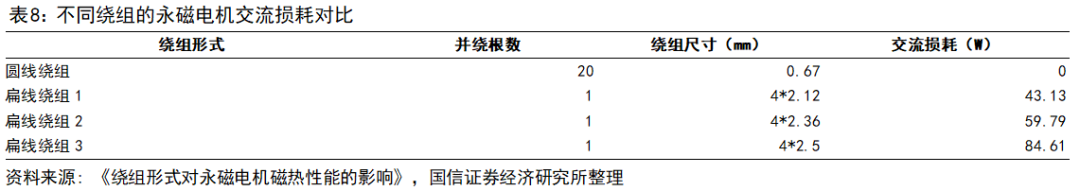

邻近效应是指,互相靠近的导体通有交变电流时,每一导体不仅处于自身电流产生的电磁场中,同时还处于其它导体中的电流产生的电磁场中,这使得各个导体中的电流分布会受临近导体的影响而不均匀的现象。如果两根导体的电流方向相同,电流则向两侧集中;如果两根导体的电流方向相反,电流则向中间集中。  根据《绕组形式对永磁电机磁热性能的影响》,在有限元软件中对额定功率为35KW的永磁同步电机的交流损耗进行测算,可以明显发现,尺寸越大的扁线绕组交流损耗越大。

根据《绕组形式对永磁电机磁热性能的影响》,在有限元软件中对额定功率为35KW的永磁同步电机的交流损耗进行测算,可以明显发现,尺寸越大的扁线绕组交流损耗越大。  综合交流损耗和直流损耗来看,总铜耗方面依然是扁线电机占据优势,并且槽满率越高、优势越大。槽满率最高的扁线绕组3相比于圆线绕组,总铜耗下降了21%。

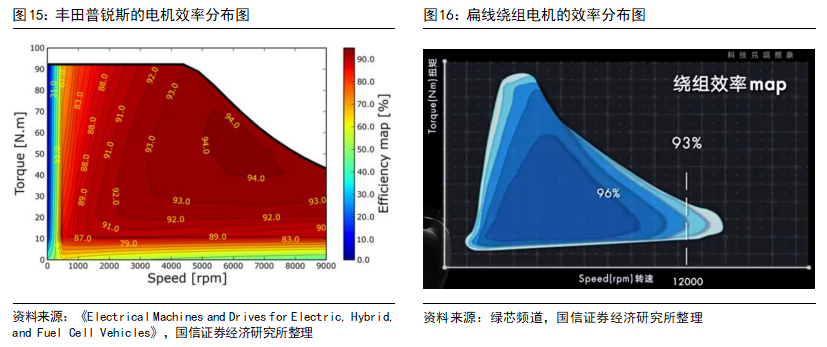

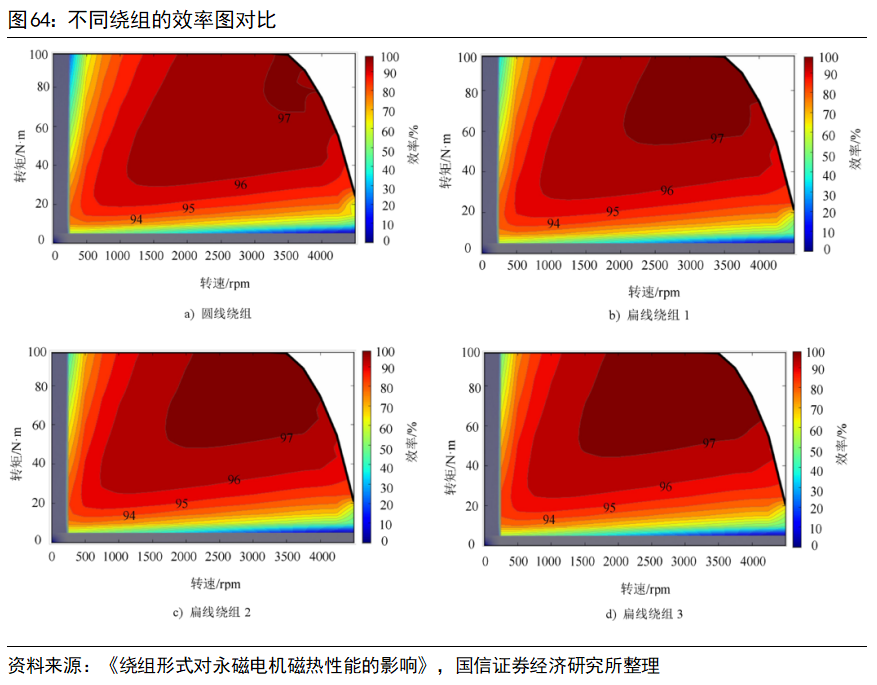

综合交流损耗和直流损耗来看,总铜耗方面依然是扁线电机占据优势,并且槽满率越高、优势越大。槽满率最高的扁线绕组3相比于圆线绕组,总铜耗下降了21%。  更低的损耗意味着更高的效率。根据《绕组形式对永磁电机磁热性能的影响》的仿真测算,电机的最高效率可以达到97%,圆线绕组的最高效率工作区相对比较小,但是扁线绕组的最高效率工作区比较大,且与槽满率呈正相关关系。扁线电机的效率较圆线电机的效率能提高大约1%。

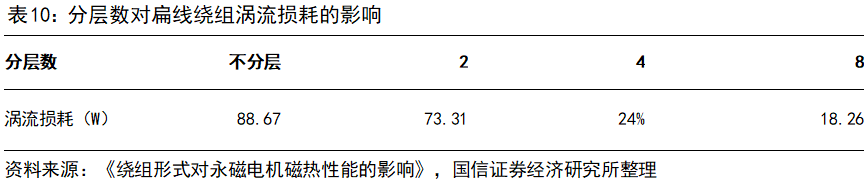

更低的损耗意味着更高的效率。根据《绕组形式对永磁电机磁热性能的影响》的仿真测算,电机的最高效率可以达到97%,圆线绕组的最高效率工作区相对比较小,但是扁线绕组的最高效率工作区比较大,且与槽满率呈正相关关系。扁线电机的效率较圆线电机的效率能提高大约1%。  但是,电机转速越高,趋肤效应和邻近效应的影响越大,扁线电机高效低损的优势会被削弱。施加在扁线绕组上交流电流频率一定时,扁线绕组的截面积越大,其涡流损耗越大。而传统圆线绕组电机在设计时,一般采用将绕组分裂成多股较细的圆股线,削弱了绕组上的趋肤效应。因此,在扁线绕组等效截面积不变的情况下,将扁线绕组分成多层,构成多层并联支路,单股扁线绕组的截面积将会变小,由趋肤效应引起的涡流损耗也会减小。根据《绕组形式对永磁电机磁热性能的影响》,将扁线绕组分成2层、4层、8层时,对相应电机模型的涡流损耗进行计算,可明显削弱趋肤效应,降低涡流损耗。

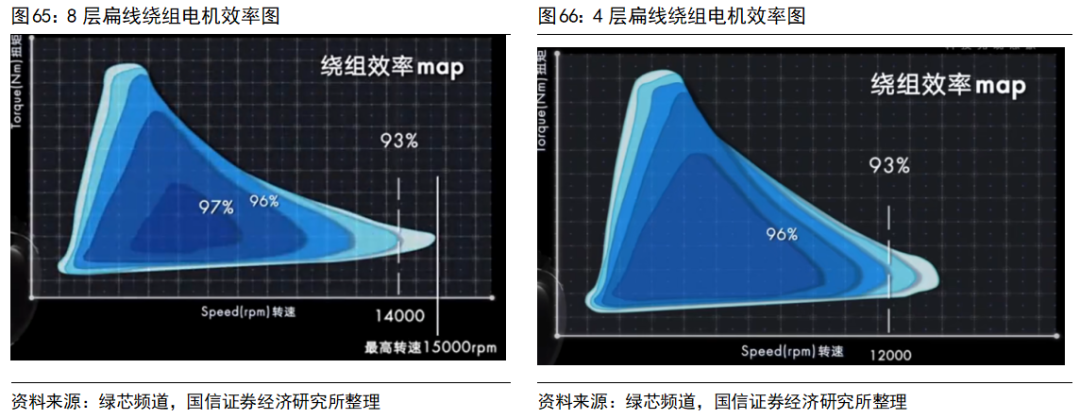

但是,电机转速越高,趋肤效应和邻近效应的影响越大,扁线电机高效低损的优势会被削弱。施加在扁线绕组上交流电流频率一定时,扁线绕组的截面积越大,其涡流损耗越大。而传统圆线绕组电机在设计时,一般采用将绕组分裂成多股较细的圆股线,削弱了绕组上的趋肤效应。因此,在扁线绕组等效截面积不变的情况下,将扁线绕组分成多层,构成多层并联支路,单股扁线绕组的截面积将会变小,由趋肤效应引起的涡流损耗也会减小。根据《绕组形式对永磁电机磁热性能的影响》,将扁线绕组分成2层、4层、8层时,对相应电机模型的涡流损耗进行计算,可明显削弱趋肤效应,降低涡流损耗。  根据绿芯频道的数据,4层扁线绕组电机在93%的高效区间内最大支持转速为12000r/min,但是8层扁线绕组电机在93%的高效区间内最大支持转速为14000r/min。而且8层扁线绕组电机的高效工作区间明显大于4层扁线绕组电机。

根据绿芯频道的数据,4层扁线绕组电机在93%的高效区间内最大支持转速为12000r/min,但是8层扁线绕组电机在93%的高效区间内最大支持转速为14000r/min。而且8层扁线绕组电机的高效工作区间明显大于4层扁线绕组电机。  增加扁线绕组层数可有效削弱趋肤效应,但是扁线绕组层数不可能无限增加:1)加工工艺有限,制造成本增加;2)每层绕组都要渡绝缘漆,分层太多会导致绝缘漆占用槽内空间增加,槽满率降低;3)增加层数虽然削弱了趋肤效应,但是加强了邻近效应,过度分层会导致交流损耗增大。 除提高效率、降低损耗外,扁线电机相较于圆线电机,拥有更高的功率密度(槽满率更高)、更强的散热能力(槽内热阻更低)、更好的NVH表现(机械噪音和电磁噪音更低)。 相较于圆线电机,扁线电机产业链的增量环节主要集中在铜线、漆膜和生产设备三部分。铜线端,扁铜线的加工难度明显高于传统圆线,并且漆膜涂敷难度增加,扁铜线R角处的涂敷处理尤其困难。扁线的R角在设计过程中如何减小,漆膜厚度如何控制,均匀性如何保证,弯折处的结构强度如何保证等等,都需要较高的设计与加工能力。扁线的精度一致性要求也远高于圆线,由于单根扁铜线截面积大、层数少,导线尺寸不一致会对绕组整体性能产生较大的负面影响。

增加扁线绕组层数可有效削弱趋肤效应,但是扁线绕组层数不可能无限增加:1)加工工艺有限,制造成本增加;2)每层绕组都要渡绝缘漆,分层太多会导致绝缘漆占用槽内空间增加,槽满率降低;3)增加层数虽然削弱了趋肤效应,但是加强了邻近效应,过度分层会导致交流损耗增大。 除提高效率、降低损耗外,扁线电机相较于圆线电机,拥有更高的功率密度(槽满率更高)、更强的散热能力(槽内热阻更低)、更好的NVH表现(机械噪音和电磁噪音更低)。 相较于圆线电机,扁线电机产业链的增量环节主要集中在铜线、漆膜和生产设备三部分。铜线端,扁铜线的加工难度明显高于传统圆线,并且漆膜涂敷难度增加,扁铜线R角处的涂敷处理尤其困难。扁线的R角在设计过程中如何减小,漆膜厚度如何控制,均匀性如何保证,弯折处的结构强度如何保证等等,都需要较高的设计与加工能力。扁线的精度一致性要求也远高于圆线,由于单根扁铜线截面积大、层数少,导线尺寸不一致会对绕组整体性能产生较大的负面影响。

油冷电机:直接冷却,高效散热

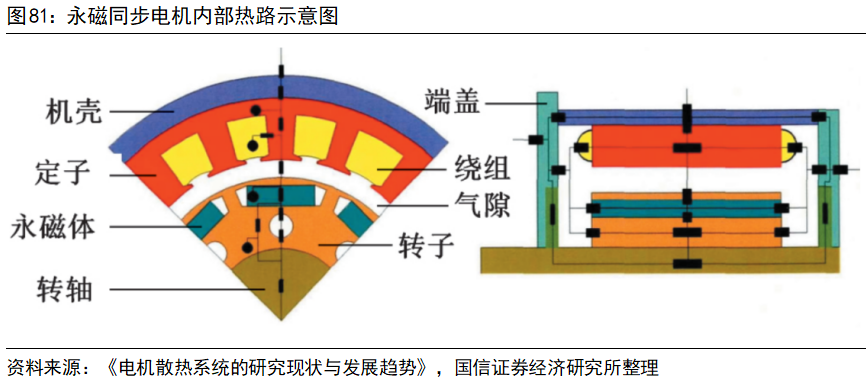

新能源汽车的发展对电机效率、功率密度、响应速度和振动噪声等性能指标提出了更高的要求,促使电机向高精度、高功率密度、小型化、轻量化和机电一体化等方向发展,带来了电机内部发热量急剧增加、有效散热空间严重不足等问题,限制了电机系统的功率密度进一步提高。电机内部高温会导致永磁体材料退磁、绝缘层老化,并导致铜线绕组在高温下的电阻升高,降低电机效率,进一步加剧电机发热。根据《基于热管的新能源汽车电机散热系统设计与性能分析》,30%-40%的永磁电机失效是由电机温升过高引起的。 电机绕组、定子和机壳等关键部件的接触面之间存在绝缘漆、绝缘纸和空气等热导率极低的材料,增加了电机各部件间的接触热阻,极大地降低了电机关键部件的散热效率。电机内部的关键发热部件与机壳之间的传热路径长、接触热阻大,对散热系统提出了较高要求。  风冷、液冷和蒸发冷却散热系统是三种常用的电机散热系统。风冷散热系统凭借成本低、可靠性高和安装方便等优势,在小功率电机散热领域得到了广泛应用。液冷散热系统具有较高的散热功率,其散热效率可以达到前者的50倍,适用于电机发热量大、热流密度高的散热场合,但是液冷散热系统需要额外的循环液路与密封系统,增加了电机系统的成本和复杂性。蒸发冷却系统则主要应用于兆瓦级大容量发电机组的散热系统,利用气液相变循环实现对电机的高效冷却。

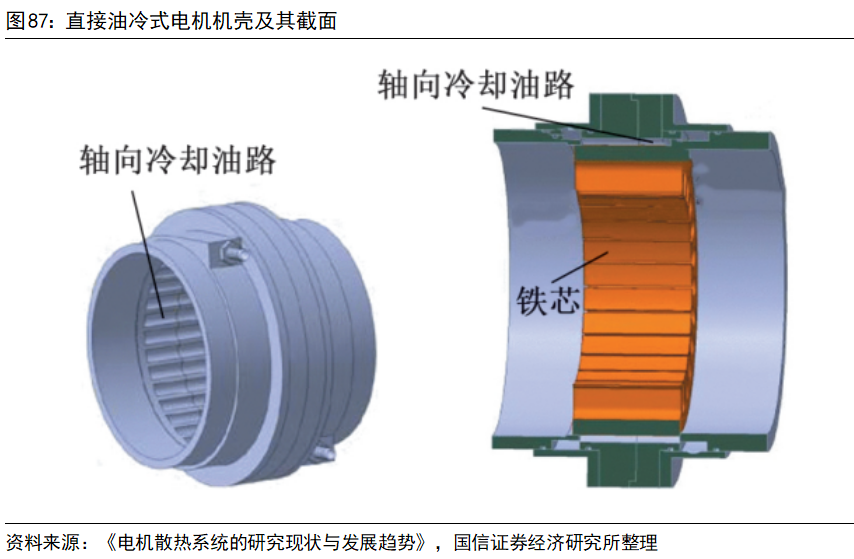

风冷、液冷和蒸发冷却散热系统是三种常用的电机散热系统。风冷散热系统凭借成本低、可靠性高和安装方便等优势,在小功率电机散热领域得到了广泛应用。液冷散热系统具有较高的散热功率,其散热效率可以达到前者的50倍,适用于电机发热量大、热流密度高的散热场合,但是液冷散热系统需要额外的循环液路与密封系统,增加了电机系统的成本和复杂性。蒸发冷却系统则主要应用于兆瓦级大容量发电机组的散热系统,利用气液相变循环实现对电机的高效冷却。  车用永磁同步电机的液冷形式大致分为两种:直接冷却与间接冷却。间接冷却是机壳内设计的冷却流道,通过冷却液流经整个机壳带走热量。直接冷却则是在密封的电机内部注入冷却油,利用冷却油具有较高比热容的特性进行冷却。而且直接冷却可以增大与发热源的接触面积,可以有更好的冷却效果。永磁同步电机的绕组端部发热量大,水冷方式下冷却液无法直接接触绕组,但是油冷方式下冷却油可直接接触绕组,冷却效率更高,优势更突出。

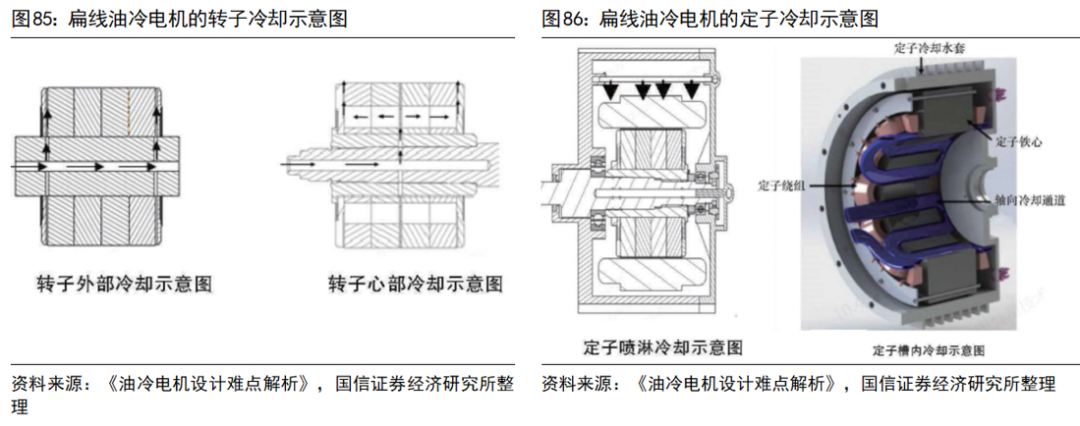

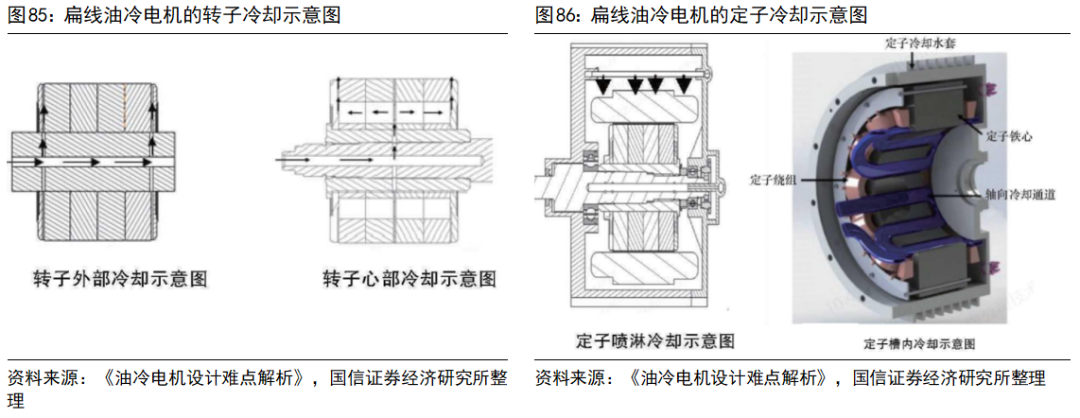

车用永磁同步电机的液冷形式大致分为两种:直接冷却与间接冷却。间接冷却是机壳内设计的冷却流道,通过冷却液流经整个机壳带走热量。直接冷却则是在密封的电机内部注入冷却油,利用冷却油具有较高比热容的特性进行冷却。而且直接冷却可以增大与发热源的接触面积,可以有更好的冷却效果。永磁同步电机的绕组端部发热量大,水冷方式下冷却液无法直接接触绕组,但是油冷方式下冷却油可直接接触绕组,冷却效率更高,优势更突出。  油冷方案一般可分成三种:1)定子淋油:定子绕组淋油或者定子铁心淋油,冷却油直接喷淋到定子绕组或铁心上,对定子进行冷却。2)定子淋油+转子甩油:定子在淋油冷却的同时,转子内部也设计有油道,转子油道内的冷却油在转子离心力的作用下甩向定子,对定子和转子都起冷却作用。3)定子内油路+定子淋油+转子甩油:在方案2的基础上增加定子的内部冷却,进一步提升冷却效果。 转子冷却方面,一般是通过空心轴将冷却油导入到转子铁芯与两侧端板之间的油道内,在转子离心力的作用下从端板流出,可有效降低磁钢的工作温度,对磁钢的寿命和电机的输出能力有明显的提高。定子冷却方面,一般是通过淋油的方式将冷却油喷淋到定子绕组和铁芯上,在重力作用下流动到其他位置,实现对定子的冷却。

油冷方案一般可分成三种:1)定子淋油:定子绕组淋油或者定子铁心淋油,冷却油直接喷淋到定子绕组或铁心上,对定子进行冷却。2)定子淋油+转子甩油:定子在淋油冷却的同时,转子内部也设计有油道,转子油道内的冷却油在转子离心力的作用下甩向定子,对定子和转子都起冷却作用。3)定子内油路+定子淋油+转子甩油:在方案2的基础上增加定子的内部冷却,进一步提升冷却效果。 转子冷却方面,一般是通过空心轴将冷却油导入到转子铁芯与两侧端板之间的油道内,在转子离心力的作用下从端板流出,可有效降低磁钢的工作温度,对磁钢的寿命和电机的输出能力有明显的提高。定子冷却方面,一般是通过淋油的方式将冷却油喷淋到定子绕组和铁芯上,在重力作用下流动到其他位置,实现对定子的冷却。  水冷散热系统存在锈蚀、堵塞和渗漏等隐患,一旦发生泄露将直接危及电机的安全,因此需要对水冷散热系统的循环管路进行高可靠性的密封。相比于水介质,油介质具有绝缘性好、介电常数高、凝固点低和沸点高等优势,可以提高电机系统对外界环境的适应性,避免气蚀、水垢等腐蚀危害。直接油冷散热系统的冷却油与电机发热部件直接接触,其散热效率远高于水冷散热系统。比亚迪DMI系统中的驱动电机采用直喷式转子油冷技术,可提升电机功率密度32%。

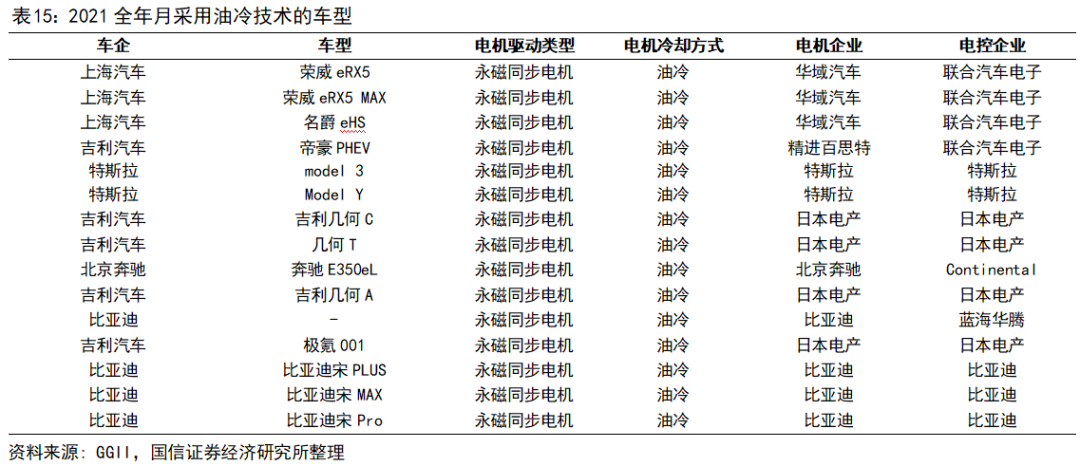

水冷散热系统存在锈蚀、堵塞和渗漏等隐患,一旦发生泄露将直接危及电机的安全,因此需要对水冷散热系统的循环管路进行高可靠性的密封。相比于水介质,油介质具有绝缘性好、介电常数高、凝固点低和沸点高等优势,可以提高电机系统对外界环境的适应性,避免气蚀、水垢等腐蚀危害。直接油冷散热系统的冷却油与电机发热部件直接接触,其散热效率远高于水冷散热系统。比亚迪DMI系统中的驱动电机采用直喷式转子油冷技术,可提升电机功率密度32%。  根据高工锂电的数据,2021全,中国新能源乘用车中采用油冷技术的整车厂主要有比亚迪、特斯拉、吉利、上汽、奔驰等,落地车型主要有比亚迪宋MAX、比亚迪宋Pro、比亚迪宋Plus,特斯拉Model 3、特斯拉Model Y,上汽荣威eRX5,吉利几何C、吉利帝豪PHEV、极氪001等。对应的电机供应商则主要是比亚迪自产、特斯拉自产、日电产、精进百思特、华域汽车等。

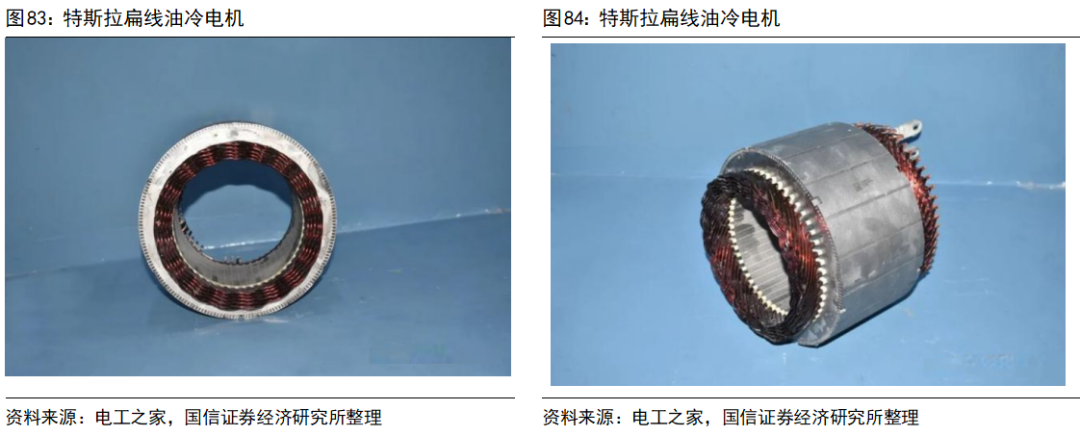

根据高工锂电的数据,2021全,中国新能源乘用车中采用油冷技术的整车厂主要有比亚迪、特斯拉、吉利、上汽、奔驰等,落地车型主要有比亚迪宋MAX、比亚迪宋Pro、比亚迪宋Plus,特斯拉Model 3、特斯拉Model Y,上汽荣威eRX5,吉利几何C、吉利帝豪PHEV、极氪001等。对应的电机供应商则主要是比亚迪自产、特斯拉自产、日电产、精进百思特、华域汽车等。  另外,因为扁线端部导体间存在较大的间隙,喷头出油后,直接渗透入扁线绕组端部,带走每一个导体的热量,而圆线绕组端部在浸漆后,成为一个实心整体,冷却油很难渗入内部,带着中间层导体的热量,容易在绕组内部形成热孤岛。因此扁线和油冷是一对黄金搭档,配合使用能大幅度提高散热能力,从而提高功率密度。 油冷电机相较于传统水冷电机,主要的增量环节在于电子油泵/滤清器/散热器,市场单价通常为150/50/50元左右,视采购厂商的采购量上下波动。此外,油冷电机使用的冷却油通常为ATF油(自动变速箱油)。

另外,因为扁线端部导体间存在较大的间隙,喷头出油后,直接渗透入扁线绕组端部,带走每一个导体的热量,而圆线绕组端部在浸漆后,成为一个实心整体,冷却油很难渗入内部,带着中间层导体的热量,容易在绕组内部形成热孤岛。因此扁线和油冷是一对黄金搭档,配合使用能大幅度提高散热能力,从而提高功率密度。 油冷电机相较于传统水冷电机,主要的增量环节在于电子油泵/滤清器/散热器,市场单价通常为150/50/50元左右,视采购厂商的采购量上下波动。此外,油冷电机使用的冷却油通常为ATF油(自动变速箱油)。

多合一电驱动系统总成:集成化实现降本增效

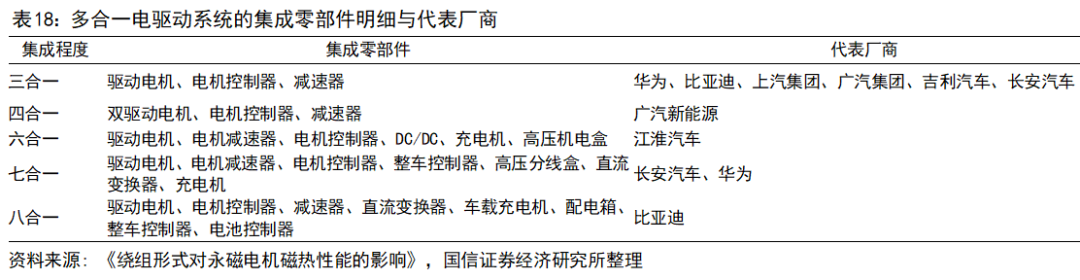

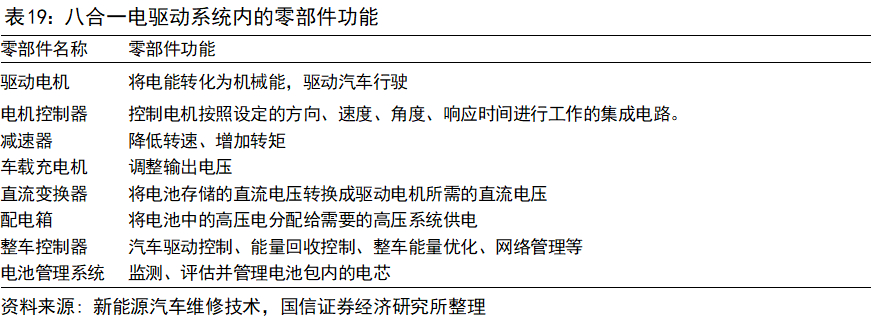

新能源汽车对续航里程、功率密度、能量利用效率的要求越来越高,电驱动系统向集成化、小型化和轻量化的方向快速发展。目前已经发布的多合一电驱动系统有三合一、四合一、六合一、七合一甚至八合一,其中最常见的还是三合一电驱动系统。

电驱动系统“多合一”的集成化方案可以让系统内的零部件共享外壳耦合及冷却系统(例如减速器润滑油可以用来冷却驱动电机,特斯拉回收电机热量给电池保温),共享威廉希尔官方网站

及功率半导体,减少线缆用量,有效缩小电驱动系统的体积和重量,提高功率密度,实现轻量化。 1)适用性广:多合一电驱动系统需要顶层设计,从车型平台上进行规划,这样可以大幅缩短开发周期,并能以较低成本满足多种车型的需求; 2)成本降低:减少动力总成内部的高压线束、连接器等零件,减轻重量,降低成本; 3)空间精简:更紧凑地整合电机、逆变器、减速器等模块,解放空间,利于整车布置; 4)能效提高:减少或缩短逆变器与电机之间的连接配线,降低电力损耗,提升电驱动系统的能量利用效率;

电驱动系统“多合一”的集成化方案可以让系统内的零部件共享外壳耦合及冷却系统(例如减速器润滑油可以用来冷却驱动电机,特斯拉回收电机热量给电池保温),共享威廉希尔官方网站

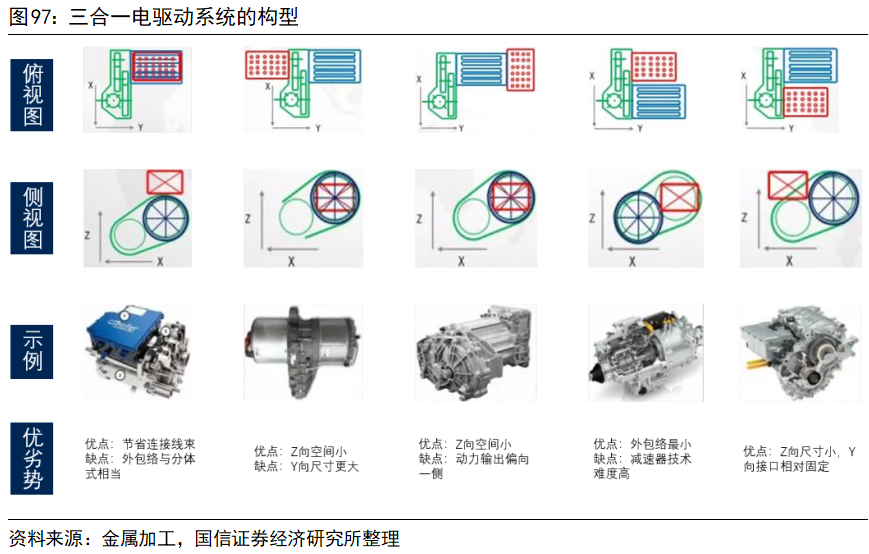

及功率半导体,减少线缆用量,有效缩小电驱动系统的体积和重量,提高功率密度,实现轻量化。 1)适用性广:多合一电驱动系统需要顶层设计,从车型平台上进行规划,这样可以大幅缩短开发周期,并能以较低成本满足多种车型的需求; 2)成本降低:减少动力总成内部的高压线束、连接器等零件,减轻重量,降低成本; 3)空间精简:更紧凑地整合电机、逆变器、减速器等模块,解放空间,利于整车布置; 4)能效提高:减少或缩短逆变器与电机之间的连接配线,降低电力损耗,提升电驱动系统的能量利用效率;  常见的三合一电驱动系统,根据电机控制器的位置,可大致分为五种类型。电机控制器或与驱动电机、减速器并列分布,或集成于驱动电机内,或集成于减速器内,在尺寸、线束用量、技术难度上各有优劣势。

常见的三合一电驱动系统,根据电机控制器的位置,可大致分为五种类型。电机控制器或与驱动电机、减速器并列分布,或集成于驱动电机内,或集成于减速器内,在尺寸、线束用量、技术难度上各有优劣势。  多合一电驱动系统的主要壁垒在于: 1)产品设计协调:电驱动系统中的电机、减速器、逆变器等核心零部件可能来自不同的供应商,需要有集成厂商统一设计、规划、生产,进行跨领域的协调。 2)冷却系统集成:多合一电驱动系统往往共享外壳与冷却系统,电机、电机控制器、DC/DC等都是热源,对冷却系统的设计要求大大提高。 3)品控问题:多个核心零部件集成对生产工艺、品控水平提出了很高要求,单一零部件的故障对集成系统的影响不容忽视。 4)EMC问题:大量电子元器件及驱动电机的集成,相互之间的电磁干扰问题需要找到平衡点。

多合一电驱动系统的主要壁垒在于: 1)产品设计协调:电驱动系统中的电机、减速器、逆变器等核心零部件可能来自不同的供应商,需要有集成厂商统一设计、规划、生产,进行跨领域的协调。 2)冷却系统集成:多合一电驱动系统往往共享外壳与冷却系统,电机、电机控制器、DC/DC等都是热源,对冷却系统的设计要求大大提高。 3)品控问题:多个核心零部件集成对生产工艺、品控水平提出了很高要求,单一零部件的故障对集成系统的影响不容忽视。 4)EMC问题:大量电子元器件及驱动电机的集成,相互之间的电磁干扰问题需要找到平衡点。

-

常用的FBAR模型有哪三种?2021-03-11 0

-

三种方法 为内存打造散热系统2011-02-23 0

-

步进电机的三种驱动方式2016-01-12 0

-

盘点机器人常用的三种电机2018-10-25 0

-

三种常用的嵌入式操作系统是什么2021-12-22 0

-

单片机系统中最常用的三种通信协议是什么?2022-02-17 0

-

步进电机常见的三种通电方式2009-07-31 10609

-

三种投影机散热技术是哪三种2010-02-06 570

-

三种不同的“防 Ping”技巧2010-04-14 1127

-

发电机励磁方式有哪些_三种发电机励磁方式2018-05-09 77782

-

电源模块散热的三种有效方法2022-01-10 683

-

伺服电机的三种控制方式2022-08-17 7109

-

FPGA应用之vivado三种常用IP核的调用2023-02-02 3545

-

电源的三种常用冷却方法2023-12-03 1075

-

伺服电机常用的三种控制模式有哪些2024-06-05 5554

全部0条评论

快来发表一下你的评论吧 !