SMT-PCB板可焊性不良工艺技术研究

电子说

描述

影响印制板可焊性的因素比较多,各种工艺流程比较复杂,批量印制板整体质量控制有一定的难度。通过对生产过程中的流程梳理和分析,并结合检验及试验验证,对引起印制板可焊性不良的原因进行了排查、分析和定位。该分析方法对于类似质量问题的排查具有一定的借鉴和指导意义。

印制威廉希尔官方网站 板(Printed Circuit Board,PCB)是指按预定设计,用印制方法在绝缘基材上得到印制线路和印制元件或两者结合的导电图形。PCB是承载着电子元器件的安装、固定和实现电气连接的支承基板,在有些特殊威廉希尔官方网站 中还具有某些电气特性(阻抗特性、电磁屏蔽)功能。在制作过程中,为了防止PCB板上铜焊盘被氧化,并保证其可焊性,焊盘表面应根据基板材料、加工工艺及应用环境涂(镀)一层保护层。

与传统PCB相比,表面组装印制威廉希尔官方网站 板是表面组装技术(Surface Mount Technology,SMT)应用过程中的载体,其具有翘曲度小、平整度良好、密度高、耐高温和可焊性好等特性。

1、可焊性

可焊性是以规定的焊料、焊剂,在规定的焊接温度和焊接时间内,对表面和孔内金属表面的润湿状态的评价,有可焊性好、半润湿和不润湿等3种状态,其中半润湿和不润湿为可焊性不良。

在GJB 362B - 2009《刚性印制板通用规范》3.5.3.可焊性要求中,表面安装元件的印制板只需进行表面可焊性试验,具有表面安装和通孔安装元件的印制板需进行表面通孔可焊性试验。其中,镀覆孔的可焊性试验按如下方法进行:焊料温度为235+5℃ ,持 续 时 间 为(5±1)s ;检 验 按GB/T4677 - 2002中8.2条进行检验。

2、问题描述

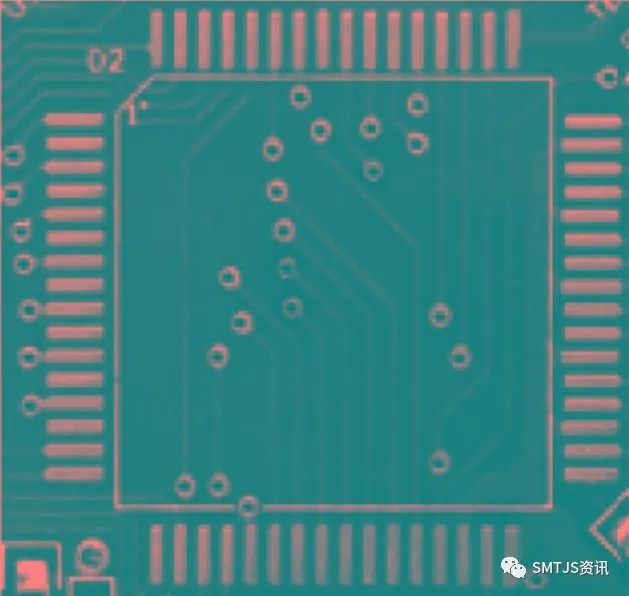

经SMT生产线生产的印制板组件在插装件组装过程中,发现印制板组件存在焊盘及导通孔不润湿、可焊性不良等质量问题,并且有的印制板上已出现多个导通孔内明显发黑现象。可焊性不良印制板如图1所示。

图1、可焊性不良印制板

3、排查分析

据初步判定,因不润湿导致的可焊性不良是由于焊盘及导通孔内的镀层严重氧化所致。

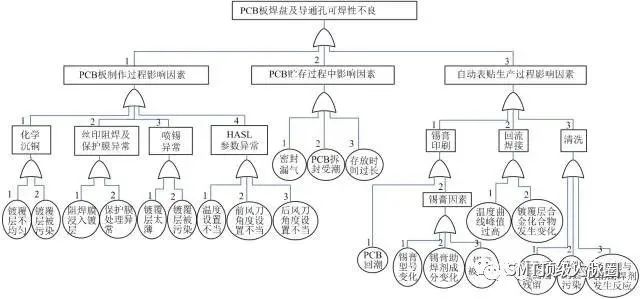

根据问题现象,寻找故障发生机理,对印制板从制作、贮存到使用各个环节进行逐一梳理后,导致印制板整板不润湿、可焊性不良的故障分析图如图2所示。

图2、印制板不润湿、可焊性不良故障分析图

3.1 因素编号

将分析图中的各类可能因素按一定规则进行编号后,各因素对应编号见表1。

表1、可能因素对应编号

| 1 | 111 | PCB板上镀覆层不均匀 |

| 2 | 112 | PCB板上镀覆层被污染 |

| 3 | 121 | PCB板上阻焊膜浸入镀层 |

| 4 | 122 | PCB板上保护膜处理异常 |

| 5 | 131 | PCB板上镀覆层太薄 |

| 6 | 132 | PCB板上镀覆层被污染 |

| 7 | 141 | 制板过程温度设置不当 |

| 8 | 142 | 制板时前风刀角度设置不当 |

| 9 | 143 | 制板时后风刀角度设置不当 |

| 10 | 21 | 贮存期间密封包装漏气 |

| 11 | 22 | 整包拆封后受潮 |

| 12 | 23 | 贮存时间过长 |

| 13 | 311 | PCB回潮后未烘干 |

| 14 | 3121 | 使用锡膏型号变化 |

| 15 | 3122 | 锡膏中助焊剂成分变化 |

| 16 | 3123 | 锡膏被污染 |

| 17 | 321 | 回流焊炉的温度曲线峰值过高 |

| 18 | 321 | 镀覆层合金化合物在高温下氧化 |

| 19 | 331 | 清洗后清洗剂残留 |

| 20 | 332 | 清洗剂被污染 |

| 21 | 333 | 清洗剂与残留助焊剂发生反应 |

| 序号 | 编号 | 可能因素 |

|---|

3.2 故障排查

根据表1所列因素,以及印制板批次和生产使用状况进行整体排查。

3.2.1 故障件比例

经SMT生产线共生产了6批次共计3840块,其中,后2批次中共计出现9块故障件,故障件所占比例为:9/3840-100%=0.23%。

3.2.2 印制板状况排查

根据印制板承制厂家的反馈信息,确认这6批次印制板为同一批次产品,并且本批次印制板在生产过程中,不存在材料变更、设备参数调整和生产工艺更改等因素。仅从承制厂家反馈信息不能排除制板环节引发故障的可能,即无法排除编号111、112、121、122、131、132、141、142和143。

3.2.3 印制板流转、贮存情况排查

该批印制板在使用单位的最早入库时间到进入SMT生产线的生产时间约为40d,在库房保存时间未超过印制板保存要求,且保存时印制板存放都是整包密封贮存,包装完好,故排除编号21、22和23。

3.2.4 SMT生产流程各因素排查

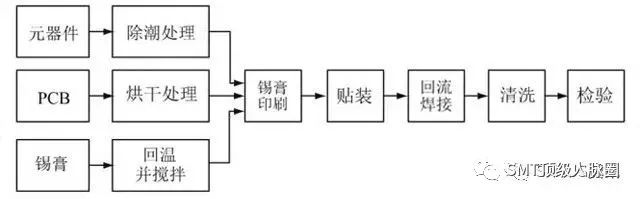

SMT生产流程如图3所示。针对9块故障件,对SMT生产流程中的各工序进行了逐一排查。

图3、SMT生产流程

PCB板烘干。SMT生产线生产时,每一批次PCB板的烘干工序均在运行可靠的烘干设备内完成,结合各批次PCB板烘干记录和烘干后PCB板检查记录,并无异常现象发生,故排除编号311。

锡膏型号。SMT生产线所使用锡膏型号均为alpha品牌的某一固定型号锡膏,定点采购、供货渠道稳定且质量可靠,经前4批次生产验证,无任何因锡膏引发的质量问题发生,故排除编号3121和3122。

锡膏回温使用。锡膏回温时间、搅拌时间均按照工艺规程要求时间进行;锡膏使用过程中所用的搅拌刀采取及时清洗、定点存放和专人管理政策,排除了因搅拌刀导致的锡膏污染问题,且前4批次的生产记录均显示生产正常,无异常现象发生,故排除编号3123。

锡膏印刷。印刷工序均严格按照工艺规程要求进行,前4批次的生产记录均显示生产正常,无异常现象发生,因印刷工序对PCB整板不润湿不造成任何影响,故排除该工序。

贴装工序。严格按照工艺规程要求进行,由于本工序对PCB整板不润湿不造成任何影响,故排除该工序。

回流焊接。焊接工序严格按照工艺规程要求进行,前4批次生产记录均显示生产正常,无异常现象发生。但由于炉内温度对PCB板整板的影响较大,尤其当焊接温度达峰值温度时,更是引起整板氧化的关键点。针对这一因素,当初在焊炉选型时就进行了考虑,因此选用了真空汽相回流焊炉。贴装好的PCB板进入真空汽相回流焊炉后,在经历预热、润湿和回流焊接等3阶段过程中,分别会在注入汽相液前、焊接结 束 时进 行抽 真 空 操作,以 确保PCB整板在预热、润湿和焊接过程中全程真空保护,杜绝了焊点及印制板铜箔在高温下氧化,对增强焊料的润湿能力、提高焊点质量提供了可靠保障。另外,经前4批次生产验证,真空汽相焊炉设备运行正常、一致性好,温度曲线设置合理,并未出现过部分或整板氧化现象,排除该工序引发整板氧化的可能性,即排除编号321和322。

清洗工序。根据工艺规程要求,SMT生产线焊接好的组装件需进行清洗,清洗剂为无水乙醇,清洗方式为刷洗;同样经过前4批次生产验证,清洗工序的流程合理,并未出现组装件上焊盘氧化现象。但由于该工序操作多为人员手工操作,刷洗过程及晾干时间受人为因素和周围环境的影响因素较多,如:刷洗力度大小、环境湿度大小等都会造成组装件在清洗过程中受到不一样的外力因素影响,故该工序存在引发氧化的可能性。

检验工序。检测工序由自动光学检测设备完成。检测机理是根据焊盘的平整度与检测设备标准库中图样相比对进行检测,对异常的图样进行报警。但9块故障组装件,在设备检测时并未出现报警或警示,因故障组装件的平整度正常,鉴于检测设备的检测机理,该工序不存在引发整板不润湿的因素存在。

通过上述各流程的排查分析,得出故障发生的可能环节主要集中在印制板的生产环节和 SMT生产后的清洗环节。

3.2.5 试验验证

试验验证步骤如下:首先,选取同一批次的印制板拼板2块(共计4块单板)为试样,在每块拼板上选取一块小板,并从该小板上随机选取至少10个点(5个表面焊盘、5个导通孔)进行可焊性试验(试验方法如前所述);然后,将试样按照SMT生产工艺规程中真空汽相回流焊接工序进行炉内模拟焊接,模拟焊接完成后,将试样置于清洗槽中按照工艺规程的清洗工序进行清洗、晾干;最后,对每个试样中的另一个小板进行可焊性试验。

试验证明,经过模拟焊接和清洗工序后,所选2块试样的可焊性达标,同时结合清洗剂使用原则,经过进一步排查分析后,排除清洗工序对其影响,即排除编号331、332和333。

4、故障定位

在上述排查分析基础上,选取2块(1块正常件、1块故障件)组装件作为送检品进行检验,通过对送检品中多个样点(焊盘或通孔)进行显微观察,发现故障件中的观察点存在PCB镀覆层太薄(编号131)、金属化不完整现象,少数通孔内有微量异物(编号132);因此,根据各流程排查分析、检验相关结论及试验验证,得出结论如下:导致焊盘及通孔不润湿、可焊性不良的根源是印制板本身质量存在缺陷,该缺陷造成了焊盘表面及导通孔内严重氧化。

5、结语

由于影响印制板可焊性的因素比较多,各种工艺流程比较复杂,批量印制板整体质量控制有一定的难度。本文通过对生产过程中的流程梳理和分析,并结合检验及试验验证,对引起印制板可焊性不良原因进行了排查、分析和定位。该分析方法对于类似质量问题的排查具有一定的借鉴和指导意义。

-

SMT再流焊工艺技术研究2009-03-25 0

-

Sic mesfet工艺技术研究与器件研究2009-10-06 0

-

SMT定义及工艺技术简介2010-03-09 0

-

SMT-PCB元器件布局和焊盘2018-09-10 0

-

SMT-PCB设计原则2018-11-23 0

-

再流焊工艺技术研究(SMT工艺)2009-03-25 919

-

SMT-PCB的設計原则2006-04-16 619

-

简述SMT-PCB的设计原则2009-11-09 1084

-

SMT-PCB的设计原则2009-11-16 588

-

挠性威廉希尔官方网站 板化学镍钯金工艺技术研究2017-01-22 893

-

SMT-PCB拼版设计规范2023-06-15 1500

全部0条评论

快来发表一下你的评论吧 !