电池快速充电指南

电子说

描述

摘要

虽然更高的电池容量延长了设备的使用时间,但如何缩短充电时间,这给设计人员带来了额外的挑战。快速充电适用于广泛的设备,包括消费电子、医疗和工业应用。本文分为两部分,概要介绍与实现电池快速充电功能相关的挑战。第1部分探讨在主机和电池包之间分隔充电器和电量表,以提高系统的灵活性、尽可能降低功耗,并提升用户的总体体验。此外,还介绍设备包含的监测功能,确保实现安全充电和放电。第2部分探讨使用并联电池实现快速充电系统。

简介

在如今这个移动设备当道的时代,电池寿命是影响用户体验的主要因素之一。在设备内部集成省电技术非常重要,但这只是解决方案的一部分。随着移动设备的功能不断增多,其对电力的要求也不断提高,原始设备制造商(OEM)也尝试大幅提高电池容量,以此延长电池的使用寿命。

例如,1S2P(1个电池串联,2个电池并联)这类架构开始风行,通过使用两个并联电池来提高总电池容量。提高电池容量带来的问题就是充电时间随之延长。为了尽可能缩短充电时间,电池技术不断改善,将充电电流从2C增大到3C或6C(也就是说,xC是1小时内通过电池的额定电流的x倍)。例如,2000 mAh电池在不对电池可靠性产生不利影响的情况下,会消耗最高12 A充电电流。

对于高电流需要特别注意,确保安全充电和放电。将电池并联使用时,开发人员还需要考虑电阻和初始容量的不匹配。在本系列文章的第1部分,我们概要介绍在所有类型的设备中提供电池快速充电功能时遇到的挑战,包括消费电子、医疗和工业应用。

我们还将探讨如何为高性能1S2P电池充电,如何在主机和电池包之间分隔充电器和电量表,以提高系统的灵活性,尽可能降低功耗,并改善整体用户体验。

充电器基础知识,以及为何电量计位置分区非常重要

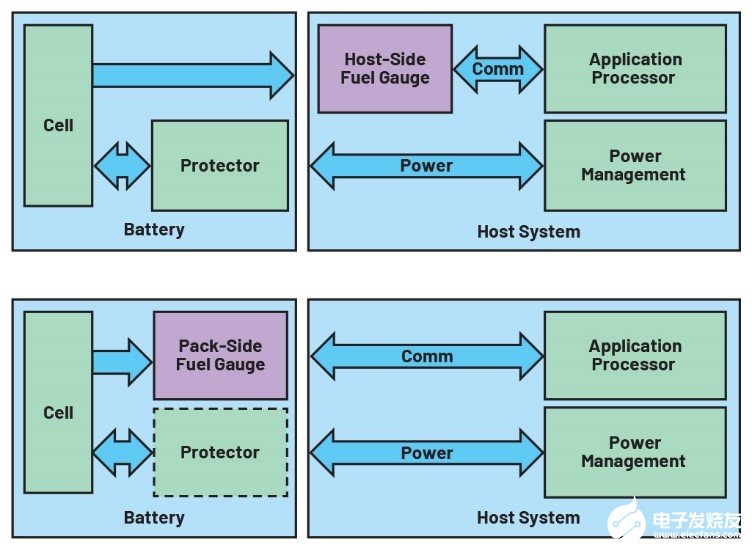

电池充电系统的关键元件包括充电器本身,以及报告电池指标的电量计,例如电池的充电状态(SOC)、剩余电量使用时间和电池充满所需时间。电量计可以集成在主机端,或者集成在电池包中(参见图1)。

图1.电池电量计可以集成在主机端,或集成在电池包中。

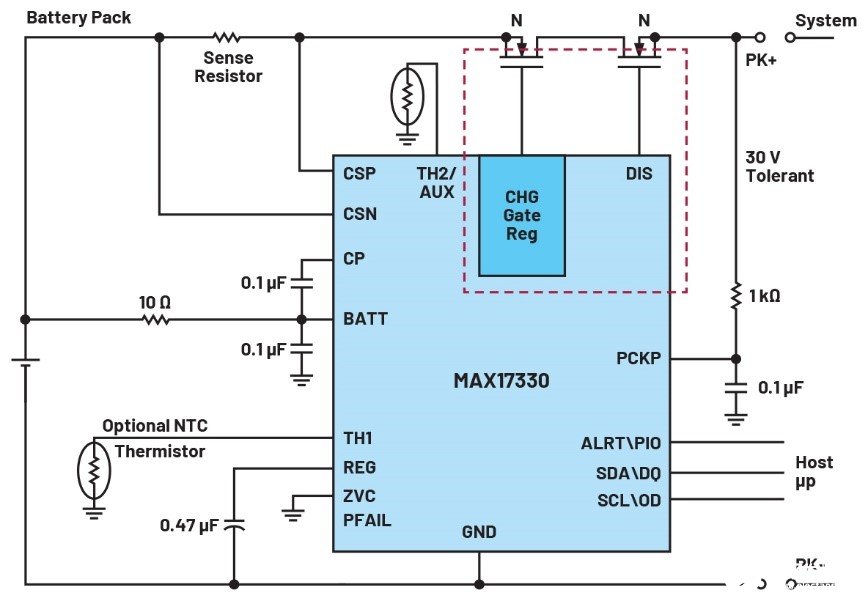

集成在电池包中时,电量计需要使用非易失性存储器来存储电池信息。电源路径中的MOSFET监测充电/放电电流,保护电池免于遭受危险状况。MAX17330是ADI公司提供的电池电量计,内置保护威廉希尔官方网站 和电池充电器功能(参见图2)。

图2.包含充电MOSFET调节功能的电量计框图。

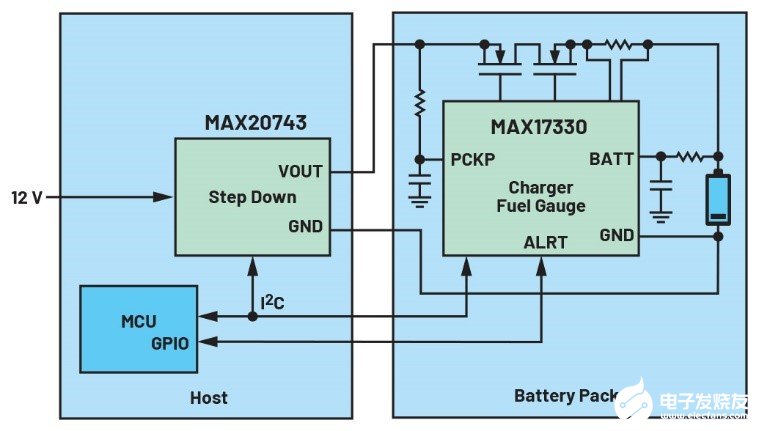

图3.高压/高电流快速充电系统框图。

充电MOSFET可以精细调节,以实现线性充电器,在充电电源限制为5 V,充电电流在500 mA范围内时,该器件可以独立使用。由于锂电池在99%充电曲线中的充电电压都超过3.6V,因此功耗受到限制。

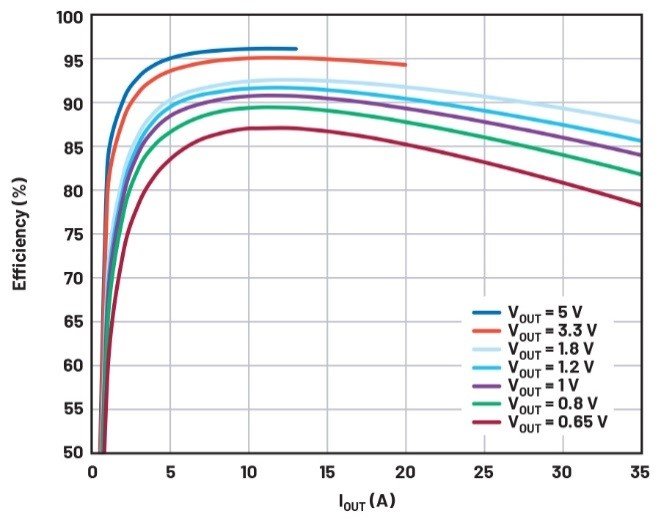

在充电器前面连接降压转换器来调节其输出电压,这样就可使用高压充电电源和高充电电流(参见图3)。同时还可以充分减少压降,从而降低充电MOSFET的功耗(参见图4)。

图4.使用降压转换器来调节输出电压,以高效实现10 A充电电流。图中所示的是MAX20743降压转换器,VIN = 12 V。

在电池包中集成电量计会使电池变得智能,能够用于先进充电场景,实现先进充电功能。例如,电量计可在其非易失性存储器中存储适合电池包中电池的充电曲线参数。因此无需通过主机微控制器单元(MCU)充电。现在,主机MCU仅需管理来自电池包的ALRT信号,根据收到的警报类型增大/降低降压转换器的输出电压。

CP:热限制 → 降低电压。

CT:MOSFET温度限制 → 降低电压。

压差:→ 增大电压。

CP是一种标志,当流经保护MOSFET的电流影响散热性能时,该标志置位。CT是一种标志,在MOSFET温度过高时置位。热限制和MOSFET限制设置使用nChgCfg1寄存器组进行配置。

可编程降压转换器(例如MAX20743)使用PMBus®来精细调节输出电流。降压转换器中的集成式MOSFET支持高达10 A的充电电流。此外,由于PMBus使用I2C作为其物理层,可以使用单个I2C总线来管理降压转换器和电量计。

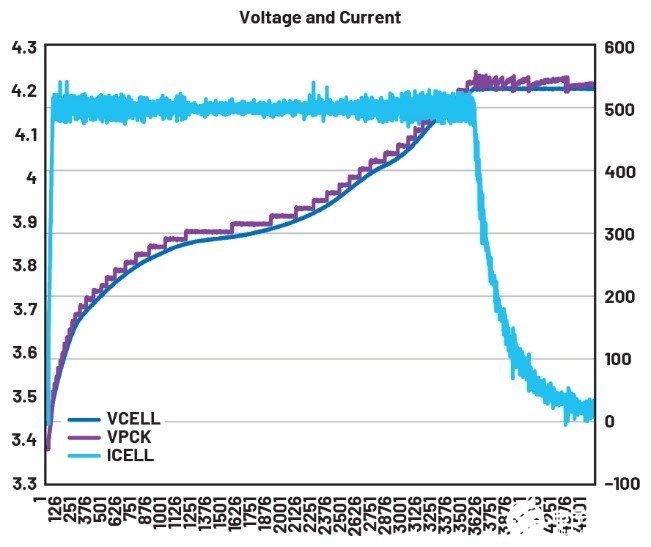

以下示例展示一种为单个3.6 V锂电池充电的方式。图5显示充电系统中电压和电流的时域形状。具体来说,该图显示了电池电压、电池电流和降压转换器的输出电压。

图5.单个电池快速给3.6 V锂电池充电。

可以看出,降压转换器的输出(VPCK)设置为高于电池电压50 mV。该输出电压会持续增大,以免造成压差,且尽可能降低总功耗。

电池安全管理

由于快速充电期间的电流很高,OEM必须要确保安全充电。因此,作为整个电池管理的一部分,智能快速充电器必须能够监测多个重要参数。例如,在根据电池制造商规格和建议监测电池温度和环境/室温的情况下,快速充电器可以确定何时降低充电电流和/或降低端电极电压,以确保电池安全,延长电池的使用寿命。

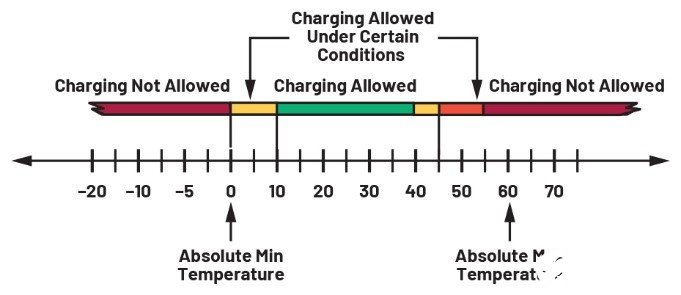

可以根据温度调节电压和电流,以符合六区JEITA温度设置要求(参见图6),且基于电池电压进行三区步进充电。

图6.6区JEITA温度范围。

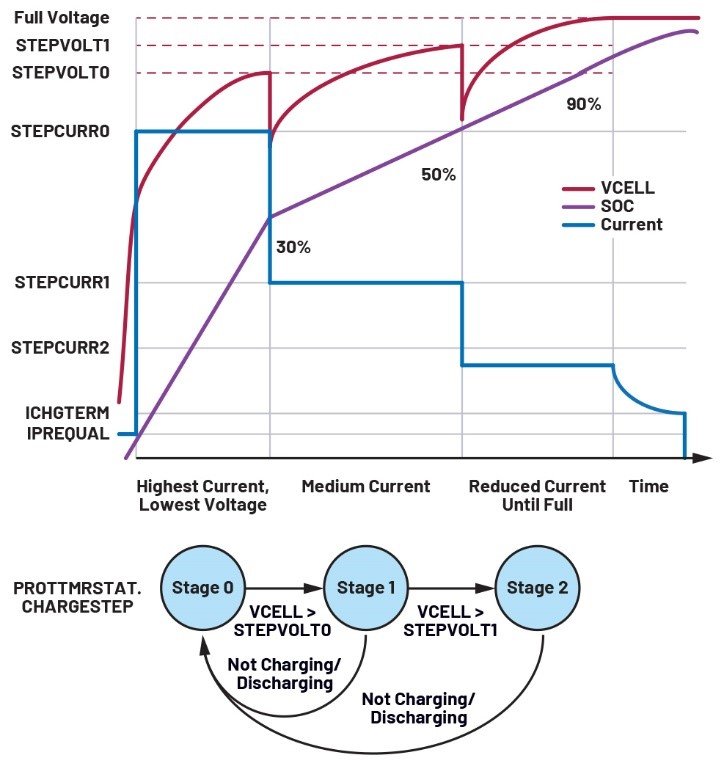

使用步进充电曲线,根据电池电压改变充电电流,可以进一步延长电池的使用寿命。图7显示使用3个充电电压和3个相应的充电电流的步进充电曲线。可以通过状态机来管理各级之间的转换(参见图7)。

图7.步进充电曲线,使用状态机来管理各级之间的转换。

注意,电流、电压和温度都是相互关联的(参见表1和表2)。

并联充电

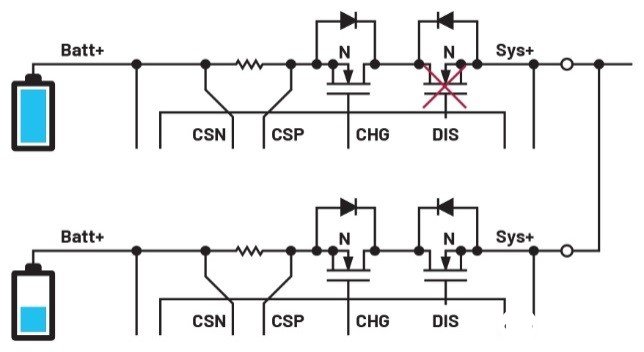

多电池并联充电需要额外管理。例如,当两个电池的电压相差超过400 mV时,充电器必须防止出现交叉充电。只有当最低电池电量太低,无法支持系统负载时,才容许在有限的时间里进行交叉充电(参见表3和图8)。

表1.充电电流,支持步进充电和JEITA

| 温度 | 太冷 | 冷 | 室温 | 温暖 | 热 | 太热 |

| <0°C | 0°C至10°C | 10°C至40°C | 40°C至45°C | 45°C至55°C | >55°C | |

| 第2步 | 未充电 | 0.19°C | 0.25°C | 0.22°C | 0.15°C | 未充电 |

| 第1步 | 未充电 | 0.38°C | 0.5°C | 0.44°C | 0.31°C | 未充电 |

| 第0步 | 未充电 | 0.75°C | 1°C | 0.88°C | 0.625°C | 未充电 |

表2.充电电压,支持步进充电和JEITA

| 温度 | 太冷 | 冷 | 室温 | 温暖 | 热 | 太热 |

| <0°C | 0°C至10°C | 10°C至40°C | 40°C至45°C | 45°C至55°C | >55°C | |

| 第2步 | 未充电 | 4.14 V | 4.2 V | 4.18 V | 4.16 V | 未充电 |

| 第1步 | 未充电 | 4.1 V | 4.16 V | 4.14 V | 4.12 V | 未充电 |

| 第0步 | 未充电 | 4.06 V | 4.12 V | 4.1 V | 4.08 V | 未充电 |

表3.FET逻辑管理

| PAREN | BLOCKDIS | ALLOWCHGB | CHG FET | DIS FET |

| 0 | × | × | 正常 | 正常 |

| 1 | 0 | 0 | 正常 | 正常 |

| 1 | 0 | 1(超时) | 准备拦截 | 正常 |

| 1 | 1 | 0 | 正常 | 准备拦截 |

| 1 | 1 | 1(超时) | 准备拦截 | 正常 |

在本系列文章的第2部分,我们将探讨使用评估套件和树莓派板,使用并联电池实现快速充电系统。

图8.为了防止交叉充电,当电池ΔV >400 mV,会阻止电压更高的电池放电。

结论

将充电和电量计功能从主机端移动到电池包一端,可以单独控制1S2P配置中的每个电池。因此不需要由主机MCU完全管理充电,而是智能充电器本身根据优化充电曲线来管理其输出。由于主机端的管理只是管理电量计生成的ALRT信号,所以系统能够轻松采用不同的电池包。

必要时,智能充电器还可以阻止充电和放电,以防出现交叉充电。这种方法无需考虑电池不匹配问题,提高了典型快速充电系统的灵活性。借助快速电池充电技术,除了简化设计和整个充电流程之外,OEM还可以充分降低功耗,确保广泛应用的充电和放电安全,并改善用户体验。

责任编辑:彭菁

-

蓄电池快速充电的原理与实践教材下载2009-10-10 0

-

为大容量电池快速充电2021-04-23 552

-

关于细流充电、快速充电和稳定充电的电池充电算法2013-04-10 0

-

电池充电管理IC选型指南2013-08-27 0

-

探讨:锂离子二次电池快速充电2016-01-26 0

-

手机快速充电原理2019-06-24 0

-

USB电池充电的应急指南有哪些2021-03-11 0

-

双电池充电器IC参考设计2022-09-22 0

-

蓄电池快速充电威廉希尔官方网站2009-02-20 803

-

电池快速充电器的设计与实现2009-11-01 1638

-

蓄电池快速充电技术2009-11-18 1659

-

TI 电池管理:快速充电和无线充电的应用2018-08-13 3368

-

通用快速充电:电池供电应用的未来趋势2022-10-31 255

-

电池快速充电指南——第1部分2023-04-19 858

-

ADI电池快速充电指南及优化方案2023-09-21 1026

全部0条评论

快来发表一下你的评论吧 !