片式元器件贴装要求

描述

正文

片式元器件焊接的关键要素:

片式元器件偏移率:横向偏移率A,纵向偏移B;

焊料爬升高度(max-E,min-F);

焊接润湿角(θ);

焊料填充高度(G)。

一.片式元器件横向偏移率

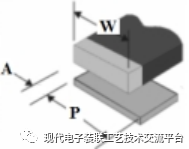

片式元器件横向偏移率,如图1所示。

图一

1.国军标

GJB3243横向偏移率A≤25%W,GJBZ163横向偏移率A<1/3W;

2.航天标准

QJ3173横向偏移率A<15%W,QJ165B横向偏移率A<15%W;

3.IPC标准

IPC J-STD-001G横向偏移率A≤25%W。

从2003年到2014年,QJ的标准没有变化,而GJB的要求降低了,偏移率由1/4增加到到1/3,甚至低于IPC,无益于可靠性的提高。

二.片式元件纵向偏移

1.片式元件纵向偏移

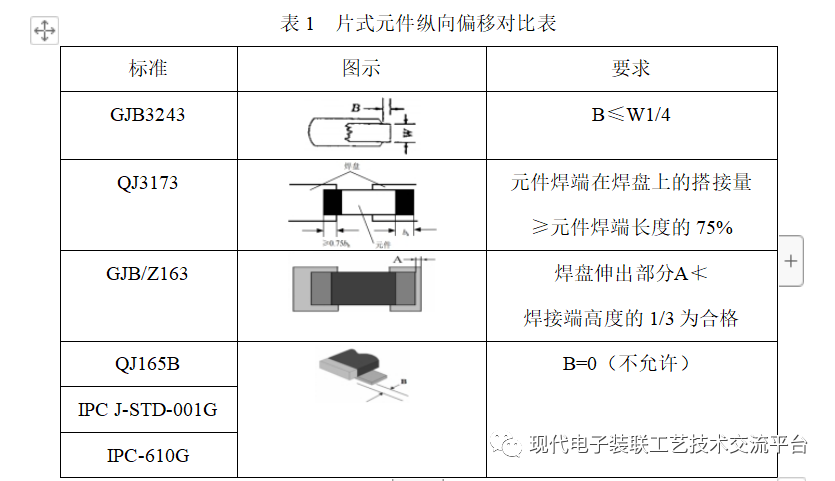

片式元件纵向偏移对比见表1。

2.片式元器件纵向偏移分析

片式元器件纵向偏移,不仅要考虑不应导致片式元件伸出焊盘与其它元件发生短路,同时要考虑元件的焊接强度。

上述五个标准除GJB/Z163外,GJB3243、QJ3173、QJ165B、IPC J-STD-001G和IPC-610G对纵向偏移的规定都是不正确的。

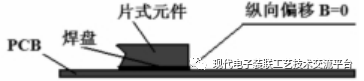

(1)QJ165B、IPC J-STD-001G和IPC-610G

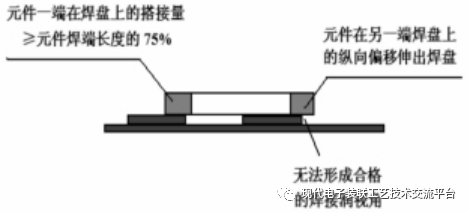

QJ165B、IPC J-STD-001G和IPC-610G只考虑了导致片式元件不伸出焊盘避免它元件发生短路,但即使片式元件没有伸出焊盘,当B=0时,无法形成合格的焊点形态,焊接强度降低,属于焊接缺陷,如图2所示。

图2 纵向偏移B=0

片式元件与焊盘之间无法形成合格的焊接润视角,属于焊接缺陷

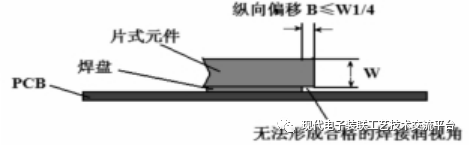

(2)GJB3243

GJB3243规定纵向偏移B≤W1/4,不但存在短路的隐患,同时无法形成合格的焊点形态,焊接强度降低,属于焊接缺陷,如图3所示。

图3 纵向偏移B≤W1/4,存在短路的隐患

(3)QJ3173

QJ3173在焊盘设计正确的情况下,如果允许元件一端在焊盘上的搭接量≥元件焊端长度的75%,则元件在另一端焊盘上存在一定的纵向偏移,会不会伸出焊盘?即使另一端没有伸出焊盘,也无法形成合格的焊点形态,焊接强度降低,属于焊接缺陷,如图4。

图4 元件一端在焊盘上的搭接量≥元件焊端长度的75%,另一端焊盘上存在纵向偏移

(4)GJB/Z163

GJB/Z163要求片式元件在焊盘上放置后,留下用于焊接焊盘长度A≮焊接端高度的1/3,这是五个标准中考虑最全面的,见图5。

图5 思路正确的设计

A≮焊接端高度的1/3需要针对不同元件计算:

0402片式元件焊端的高度H=0.4mm,则H/3=0.13mm。

0603片式元件焊端的高度H=0.6mm,则H/3=0.2mm。

1206片式元件焊端的高度H=0.71mm,则H/3=0.24mm。

0.13~0.24mm用于形成合格焊点形态的长度是稍微偏小,需要按所选用的片式元件的尺寸延长。

(5)分析:

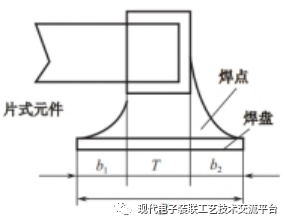

元器件焊盘伸出部分长度b2多少合适?如图6所示。

图6 理想的焊点形状及其焊盘

表面贴装元件的焊接可靠性,主要取决于焊盘的长度而不是宽度。

焊盘的长度 B 等于焊端(或引脚)的长度 T 加上焊端(或引脚)内侧(焊盘)的延伸长度 b1,再加上焊端(或引脚)外侧(焊盘)的长度 b2,即 B=T+b1+b2。

b1=0.05~0.6mm,不仅应有利于焊料熔融时能形成良好的弯月形轮廓,还要避免焊料产生桥接现象及兼顾元器件的贴装偏差为宜;b2=0.25~1.25mm,主要以保证最佳的弯月形轮廓的焊点为宜。

b2应该设计多少?

GJB3243考虑的是元件焊端的宽度;

QJ3173考虑的是元件焊端的长度;

GJB/Z163考虑的是元件焊端的高度;

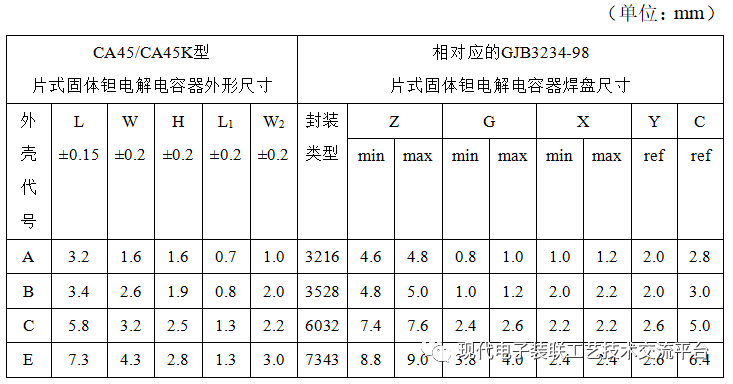

以片式钽电容器焊盘设计为例,表2给出了CA45/CA45K 型片式固体电解钽电容器外形尺寸与焊盘尺寸关系。

表2 CA45/CA45K 型片式固体电解钽电容器外形尺寸与焊盘尺寸关系

如果我们选用CA45-10μ-25V-E片式钽电容器,如表2所示:

CA45-10μ-25V-E的长度L=7.3mm,其设计的焊盘长度Z=8.8~9mm(取8.9mm),

则:L-Z=B-T=8.9-7.3=b1+b2=1.6mm,

设b1=0.05~0.6mm,则b2=1~1.55mm,

可以在b2=0.25~1.25mm的范围内选择。

例如设计b2=1mm。B=T+b1+b2。

b1=0.05~0.6mm,b2=0.25~1.25mm。属于经验数据,引自顾霭云研究员的著作。

b2与元件焊端的长度、宽度和高度是什么关系?主要取决于元件焊端的长度?宽度?还是高度?笔者以为,如果以保证最佳的弯月形轮廓焊点为出发点,b2与元件焊端的长度和宽度没有关系,而与元件焊端的高度(厚度)和焊盘的长度有关。

以CA45-10μ-25V为例:

A型焊端的高度为1.6mm,1.6mm÷3=0.53mm;B型焊端的高度为1.9mm,1.9mm÷3=0.63mm;

C型焊端的高度为2.5mm,2.5mm÷3=0.83mm;E型焊端的高度为2.8mm,2.8mm÷3=0.93mm;

0.53~0.93mm都在0.25~1.25mm范围内,因此GJB/Z163的提法是正确的;为了提高焊点的焊接强度,当元件确定以后,可适当增加b2长度,我们将在片式元件焊点工艺可靠性设计里介绍。

-

元器件的贴装性能2018-11-22 0

-

贴装元器件的手工焊接要点2009-11-23 2115

-

SMT元器件贴装机原理简介2010-03-29 4505

-

表面贴装对贴片元器件的要求2011-12-23 2238

-

表面贴装元器件的特点2019-04-24 11412

-

SMD表面贴装的特点及引脚长度的要求2019-07-26 7193

-

片式元器件焊接_smt贴片元器件的焊接2020-04-08 2753

-

SMT贴片加工对贴片元器件的要求有哪些2022-12-19 1607

-

SMT贴装元件指南 不同类型表面安装器件大全2024-08-27 2004

-

【SMT贴装元件指南】不同类型表面安装器件大全2024-08-30 351

全部0条评论

快来发表一下你的评论吧 !