中航光电入选工信部“2023年度智能制造示范工厂揭榜单位”

描述

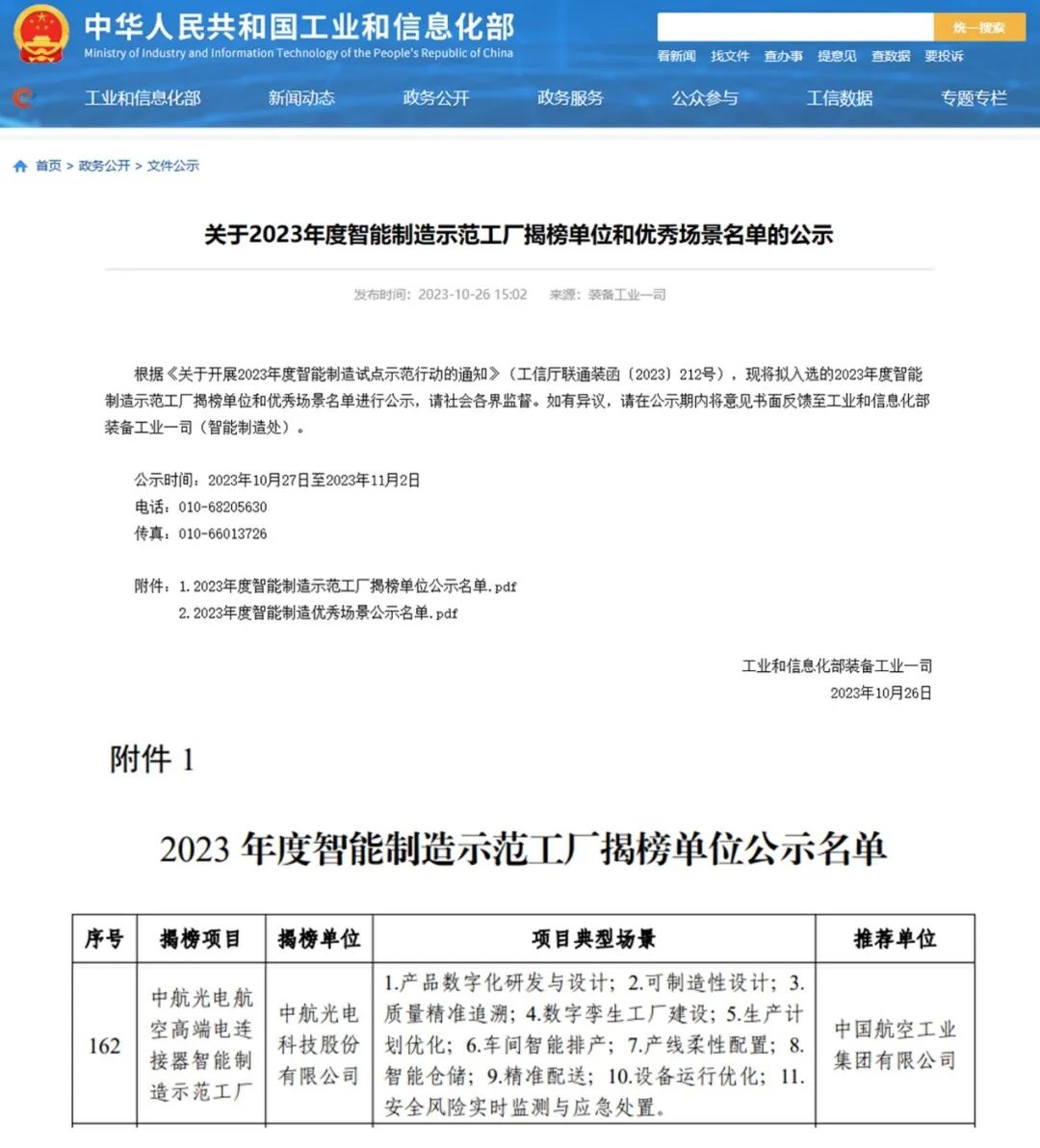

近日,国家工业和信息化部对2023年度智能制造示范工厂揭榜单位和优秀场景名单进行公示,中航光电航空高端电连接器智能制造示范工厂成功入选。

中航光电于2019年开始积极推进航空高端电连接器智能制造能力建设,2020年项目开始设备安装并投入使用,2021年全面稳定运行,先后荣获河南省智能化车间、国家工业和信息化部智能制造优秀场景、航空工业管理创新成果一等奖等荣誉。2023年经航空工业集团公司专家推荐,后通过国家智能制造评审委员会二次评审,成功入选工信部2023年度智能制造示范工厂揭榜单位。

公司于2019年开始立项推进航空高端电连接器智能车间建设项目。当时,面对每天上万个批次的产品和零件需要正常出入库、17万个产品BOM关系进行变更、涉及配套零件90多万种等一系列难题,公司项目组解放思想、自我革新观念,充分论证评估,最终经过两年多时间共投入数字化生产线34条,建设了6个智能立体库,共6.9万个库位、4.5公里自动化输送线、34条自动化柔性产线、200余台非标自动化装配和检测设备。通过将智能仓储、自动物流配送、数字化产线和自动化产线数据进行集成,实现产品、过程、资源和订单的动态实时感知,以及自动化/数字化设备的智能排产与过程控制,可高效实现17万个工序级自动实时排序。通过MES系统的动态调度,能够指挥智能仓储存储系统的83台穿梭车、38台提升机和34个分拣站,实现每小时12000箱工位级精准配送,并与现场200余台自动化设备、近300个机械手高效协作,实现了每天1500个生产订单的智能化生产。在连接器非标自动化装配技术长期积淀基础上,结合当前人工智能、大数据、物联网等先进技术的发展,中航光电不断进行自动化、智能化转型升级,逐步形成了自动化设备、数字化产线、智能化车间建设的整体解决方案。

中航光电以市场需求为导向,为适应新能源汽车连接器强劲的需求增长,全力打造新能源汽车事业部集智能仓储、智能配送、自动化生产为一体的生产过程全流程智能化管控平台。目前,平台共集成PDM、ERP、OA、SCADA、WMS、WCS等六大系统,开发软件接口80多个,解决了排产、物流等诸多问题,实现了生产全过程数字化记录。项目统筹规划,对原来分散的加工方式进行重新组合,对各个工序、产品、物料、设备全面布局,投用自动化产线80余条,覆盖连接器、车载充电线束、充换电产品、智能网联产品等四大核心产品。建成的智能仓储系统包含1872个托盘位、19200料箱货位,实现了料箱、托盘等多种物料存储单元统一管理,出入库系统配置一层入库区、三层分拣区共38个工作站;智能物流系统采用近百台AGV转运,配合定制化托盘、折叠卡板箱、多层料架、挂线车等多种周转器具,实现了各工艺流程间物料的自动流转;通过集成化的系统平台,完成了生产现场跨楼层运输及成品库的跨楼栋无人化自动搬运,打造了从端到端的民品多品种、大批量、智能化生产的新模式。

公司将“智能转型”作为提升生产效率、降低成本、提升品质的主要手段,各业务领域智能制造项目的开展齐头并进。除了先期在航空高端电连接器智能车间与新能源汽车事业部实施智能化车间外,如今在其他军民品业务领域也已推进智能化,智能物流、智能仓储、MES管理系统等逐步成为各单位竞相提质增效的重要手段。目前公司已建成投用4个智能化车间,多个仓储物流项目,同步规划建设多个智慧园区项目。

正加快迈向全球连接器先进行业的中航光电,将全面提升“数智光电”的整体性、系统性、协调性,进一步建成数据驱动、高效智能的柔性智能制造工厂,加快建设连接器行业国际一流的智能化工厂,用智能化赋能高质量发展和国际一流企业建设。

-

重磅|机智云智能硬件自助开发平台入选工信部信软司2017年度中国产业互联网集成服务优秀解决方案2017-12-15 0

-

新松“面向智能制造的边缘侧工业软件平台项目”荣登工信部榜单2021-03-30 3260

-

歌尔股份成功入选国家智能制造示范工厂名单2022-02-24 3140

-

崇达召开战略元年启动会 亨通入选工信部年绿色工厂示范榜单2022-03-09 2221

-

森源电气入选2022年度国家级智能制造优秀场景名单2022-12-09 1681

-

深兰科技同时入选2022人工智能年度公司&人物榜单2022-12-15 636

-

昆山沪光上榜工信部2023年度智能制造示范智能工厂2023-10-31 739

-

森源电气高端输变电装备智能制造示范工厂入选2023年度智能制造示范工厂揭榜单位2023-11-02 1185

-

天合光能入选2023年度国家智能制造示范工厂揭榜单位2023-11-06 940

-

“国字号”荣誉上新,德赛西威入选国家级智能制造示范工厂2023-11-16 573

-

数智引领,产业焕新 | 德力西电气入选工信部2023年度智能制造优秀场景名单2023-11-16 687

-

镭神智能入选阿里巴巴诸神之战2023年度智能制造赛道之星2024-01-20 429

-

中航光电发布2023年度ESG报告:用连接创造美好生活2024-03-17 915

-

雷曼光电入选国家工信部“2024年度视听系统典型案例”2024-12-11 627

-

华工科技入选2024年度智能制造系统解决方案“揭榜挂帅”项目2024-12-17 216

全部0条评论

快来发表一下你的评论吧 !