走进维修现场:高分子复合材料在车载储罐防腐保护应用,有效延长储罐的使用寿命

描述

【摘要】采用高分子复合材料现场修补技术即节省时间又可降低修复费用。高分子复合材料有着优异的粘着力和耐腐蚀性能,防止罐体进一步腐蚀。

【关键词】 储罐;腐蚀;表面处理;高分子复合材料;

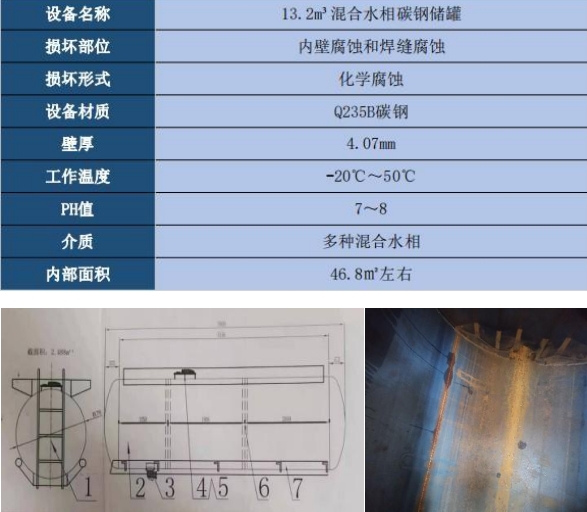

一、设备概述

二、设备问题分析

钢制化学储罐是化学品储存、运输必不可少的设施,对于钢制储罐而言,其受到腐蚀除自然环境影响外,储罐内壁与腐蚀性介质之间也会发生一定的化学反应,另外在一些储罐运输过程中,储罐内载荷变化容易引起储罐变形,容易导致腐蚀性介质渗入到焊缝之中,严重时会造成焊缝腐蚀穿孔,同事腐蚀性介质对储罐内壁造成电化学腐蚀,呈现层状均匀腐蚀,腐蚀问题如果得不到有效治理,发展严重时会影响储罐的使用寿命。

三、设备修复工艺

传统修复工艺:

对于储罐内部的腐蚀,企业往往通过改变储罐的材质来提高防腐蚀性能,这样将投入大量的资金。但是随着使用时间的推移,储罐表面腐蚀的现象会再次出现,所以这种方法只能延缓储罐的腐蚀周期,也无法从根本上解决储罐内表面的腐蚀现象。

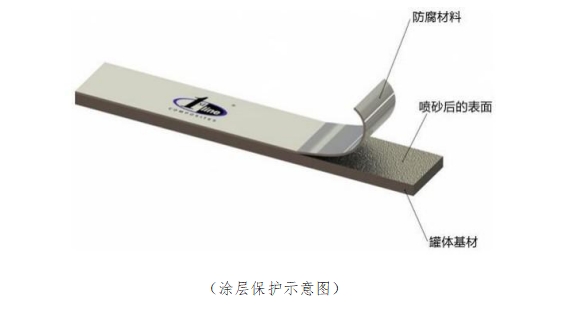

福世蓝修复工艺:

福世蓝高分子复合材料现场修复技术即节省时间又可降低修复费用。高分子复合材料有着优异的粘着力和耐腐蚀性能,防止整个管板表面,尤其是焊缝部位进一步腐蚀渗漏。福世蓝418防腐材料是一种在浸泡环境下的抗高温、抗强化学腐蚀保护的材料,主要应用于强化学物质和高温环境。对氮,盐酸,冰状醋酸和甲醇都有极好的抗腐蚀能力;用于高温,强腐蚀,一般涂料不能工作的环境;可修复和保护各种搪瓷罐体、金属罐体、管道、阀门,避免腐蚀;特别用于浸泡环境下的高温,强化学腐蚀的罐体修复和整体保护。

四、操作步骤

1、预前准备

a.将设备停机处理,搭建安全的施工平台,保证施工安全;

b.设备通风置换,留出可操作空间;

c.将220v电源线盘连接准备到位;

d.检查设备有无其他问题,有无穿孔现象,检测壁厚,保证罐体有足够的打磨喷砂强度;

e.合理选择最佳施工时间,避免在环境湿度较大的情况下施工,施工时应有湿度检测装置,并记录施工时的环境湿度;无论在喷砂还是涂布材料阶段,都要密切关注空气湿度,在空气相对湿度≤40%时应在喷砂后12小时内涂布材料覆盖;空气相对湿度40%-60%时应在喷砂后6小时内涂布材料覆盖;当空气湿度60%时应启用除湿设备或采取防氧化措施,否则禁止喷砂和涂抹材料;

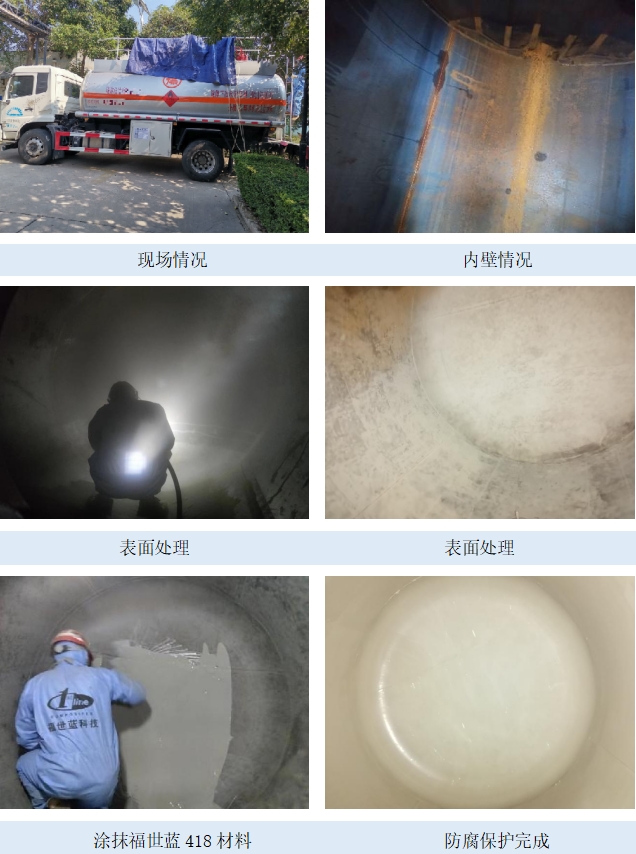

2、表面处理

a.清洁表面:用压缩空气(无水无杂质)将灰尘吹干净;

b.用喷砂、打磨等机械方法处理被粘接表面,并粗化粘接表面(露出金属原色);喷砂处

理至Sa2.5或手动打磨至St3,表面粗糙度应大于70μm;用扫、吹、吸等方法清除被粘接表面的残余物质;

c.用99.7%无水乙醇或者丙酮彻底清洗粘接待修复的表面;被粘接表面要求干燥、清洁、坚实、粗糙;

3、设备防腐

a.高分子复合材料施工时应注意材料温度与基体表面温度差不大于5℃;最佳施工温度为13-25℃,施工温度超过25℃将导致材料粘度会降低,不易涂抹到正常的厚度,尤其是在立面和顶面上。在这种情况下,只能靠增加涂抹层数的方式来达到足够厚度。施工温度低于13℃将导致会造成材料涂抹困难,而且会影响材料粘接。可使用便携式加热设备对金属表面进行加热,但不能使用火焰直接加热金属表面。

b.严格按照比例调和418高分子材料,直至无色差;材料调和不充分将直接影响材料使用性能及后期使用效果,另外材料调和时应选用干净的调和板或调和桶,材料调和完成后及时将调和板或调和桶清洗干净,防止材料粘连后影响下次使用;

c.根据涂层的厚度要求和防护技术要求,将材料使用刮板刮涂至焊缝渗漏部位,保证整体厚度≥0.3mm。在材料涂覆阶段为保证材料致密性,首先要薄薄一层使用刮板刮涂或者刷涂的方式进行涂覆,刮涂材料时刮板与施工基体平面需呈<30°的夹角,并使用软质的刮板进行刮涂,此施工方法具有压紧材料的特点。注意刮涂材料时方向必须为一个方向,严禁双向刮涂。

d.材料固化。对材料进行加热可缩短固化时间,加温固化还可以提高材料本身的性能,包括抗化学腐蚀,抗高温和自身的其他物理性能。但加热时要注意避免明火接触材料,同时避免燃油、燃气加热设备产生的废气污染材料表面;对还没有变硬的材料进行加热时,要注意避免材料受热流淌。加热固化完成后,要等设备冷却至环境温度,再开机运行;

五、现场图片

-

高分子磁性材料的频率温度特性及应用2008-07-16 0

-

高分子/无机纳米复合材料的研究进展2010-11-21 1103

-

复合材料特点2019-06-03 8381

-

高分子材料成分分析方法2021-05-20 4016

-

拱顶储罐防腐材料如何选择2021-07-12 525

-

大型储罐防腐用哪种防腐涂层效果会更好2022-01-24 464

-

维修攻略—— 空冷器管板及水室防腐的最优保护方法2022-11-02 873

-

轧机牌坊磨损修复为什么使用高分子复合材料,看过详实的数据支撑你就明白2021-09-22 781

-

换热器管板腐蚀严重,哪种防腐保护技术好?用一个现场实例告诉你答案2021-09-08 1043

-

换热器管板防腐怎么保护效果更好2022-07-06 525

-

「经验分享」高分子复合材料技术在换热器管板防腐补强上的应用2022-09-08 840

-

走进维修现场:高分子复合材料技术让腐蚀的换热器管板“重获新生”2023-07-12 1024

-

耐高温高分子材料2023-08-07 1637

-

搪瓷釜脱瓷严重漏介质,用高分子复合材料轻松修补2024-07-31 338

-

实战见证,造纸真空伏辊端面防腐保护,延长设备使用寿命2024-10-08 200

全部0条评论

快来发表一下你的评论吧 !