汽轮机连通管修前分析漏真空原因

描述

何晓滨

厦门华夏国际电力发展有限公司

某汽轮机机组运行中真空严密性试验不合格,经真空系统全范围查找漏点后,确定为中低压连通管低压缸侧密封隔板罩处泄漏。在机组检修前进行预分析,结合厂家图纸、漏真空现象、安装经验,预估漏真空的具体部位和原因,通过机组检修机会进行处理和验证,明确造成漏真空的部位为密封隔板罩部件焊缝裂纹,并分析造成裂纹的根本原因。采取调整密封隔板罩安装冷紧值,焊缝全周重新焊接等措施后,该缺陷得到彻底处理。

0 引言

某电力企业共有四台300 MW亚临界燃煤发电机组,一期两台机组(#1、#2机)分别于1996年和1997年投产,汽轮机为上海电气集团股份有限公司的产品。其中#2机组原为上海汽轮机厂引进美国西屋技术设计制造生产,2010年采用西门子技术进行改造,主要改造高、中压缸内部部件和转子,同时对中低压连通管进行改型升级,由单组膨胀节型改为双组膨胀节型。

2010年改造后,#2机组真空严密性试验真空下降均保持在140~160 Pa/min,处于较好水平。2017年机组再次进行改造,采用上海汽轮机厂引用的YAMO型技术,更换低压内缸和低压转子,保留低压外缸,连通管保留2010年通流改造的部件。经过长期运行,#2机组2020年开始多次真空严密性试验不合格,真空下降速率维持在280~310 Pa/min。经过多次真空系统查漏工作,确定中低压连通管低压缸侧有明显漏点,利用2022年10月机组检修机会,吊开连通管及密封隔板装置,按照检修前的预分析,重点检查密封隔板装置,发现密封隔板装置的其中一道焊缝产生裂纹,按照厂家图纸要求调整隔板装置与低压内、外缸的安装尺寸,重新焊接,机组运行后真空严密性试验合格,该缺陷彻底解决。

1 连通管结构

经过中压各级做功以后,再热蒸汽通过中压缸向上排汽口,经中低压连通管流入低压缸。中低压连通管的作用是将蒸汽从中压缸排汽口在最小的压损之下引入低压缸,通过内部导流叶片环使气流平稳地改变方向[1]。连通管上有两个波纹管元件,以拉杆连为一组,构成压力平衡膨胀节(struction diffusion)。轴向热膨胀应力由波纹管膨胀节吸收,拉杆承受蒸汽压力。安装时应对压力平衡膨胀节进行冷拉,减小运行中连通管的应力和连通管对汽缸的作用力。连通管与低压缸连接处设有密封隔断装置,通过法兰分别连接低压内缸和低压外缸,保证低压内缸与外缸不会窜汽。安装过程中,连通管法兰与夹紧环螺栓紧固时,密封隔板罩沿低压内缸进汽中心线方向“冷紧”,可以减少机组运行时低压内缸进汽中心线方向因温度升高产生的热膨胀作用在密封隔板罩上的应力。

2 连通管漏真空的确认

2020年开始,机组多次进行真空严密性试验,后5 min真空下降速率为280~310 Pa/min。经调整相关系统运行方式,确认真空系统存在泄漏点,对机组相关真空系统进行查漏,未发现明显泄漏点,后利用氦质谱检漏仪进行系统查漏,连通管低压缸侧法兰部位检测到较明显的异常,利用高流淌耐高温胶对低压缸侧法兰和密封隔板进行堵漏处理,真空严密性试验有明显改善,但运行数周后再次进行严密性试验,后5 min真空下降速率恢复到300 Pa/min左右,再次补充高流淌耐高温胶,真空严密性试验再次得到明显改善。自此确定真空泄漏部位为连通管低压缸侧法兰和密封隔板罩部件(图1)。

3 修前分析漏真空原因

机组计划2022年10月进行C修工作,在检修前,对该问题进行技术分析,预估判断连通管漏真空的原因,以指导检修工作。

3.1

法兰垫片损坏导致的漏真空

参考国内同类型机组,连通管法兰垫片普遍采用红纸板、石墨金属缠绕垫,这两种垫片有不同的缺点:红纸板在高温条件下容易硬化,无弹性,导致密封性能下降,法兰部位泄漏;石墨金属缠绕垫容易开散,导致金属条脱落进入低压内缸。2017年机组大修,连通管各法兰垫片均采用石墨齿型垫,参照其他三台机组,使用齿型垫片可以可靠保证其密封性能,基本排除垫片因素,检修中只需更换新垫片即可。

3.2

法兰螺栓紧力不足

连通管法兰螺栓按照厂家设计规范需进行冷紧和热紧,连通管设计规范技术要求:“第1项:连通管所有法兰上的螺栓控制紧力,M39×3冷紧力矩为1 630 N·m,M33×3冷紧力矩为1 383 N·m。”“第6项:在法兰经受至少为2/3的运行温度几小时后,低压缸进汽法兰面上的螺栓必须按规定的径向对称顺序来重新拧紧,螺栓件10再拧紧半圈,螺母14再拧紧一圈。”查2017年大修记录,回装时螺栓按照要求进行冷紧,机组开机后也进行热紧,且在之前处理漏真空问题时,对连通管低压缸侧法兰螺栓安排热紧,可以排除螺栓紧力不足导致漏真空问题。

3.3

连通管中间法兰冷紧值超标的影响

因漏真空部位已基本明确,修前分析中重点考虑泄漏部位和原因,因此怀疑连通管中间法兰冷紧值(14 mm)超标,导致连通管热膨胀与低压外缸缸涨位移量偏差较大,连通管低压侧法兰受较大轴向拉力,导致法兰变形或轴向张口。原计划检修中安排割除连通管低压侧法兰,消除连通管法兰应力,考虑该方案工程量较大,决定待检修中测量中间法兰在冷态下的法兰间隙,根据测量数据进一步分析。

3.4

连通管低压侧法兰或密封隔板法兰变形,平整度不均

连通管法兰、密封隔板面法兰若存在变形,会造成法兰紧固后存在间隙而漏汽,运行中低压缸进汽温度约360 ℃,压力0.9 MPa,经长期运行,冷热态变化,法兰存在变形可能,需要在检修中进行法兰平整度检查,考虑低压侧法兰厚度50 mm,密封隔板法兰20 mm,初步判断密封隔板法兰变形可能性更大。

3.5

密封隔板焊缝裂纹

密封隔板装置连接低压内缸和低压外缸,运行中低压内缸径向热膨胀,低压外缸因为无明显温度变化,径向热膨胀较小,密封隔板两端(低压外缸端和低压内缸端)热变形量差值较大(8 mm),冷热态反复变化,反复的交变应力可能导致焊缝疲劳开裂,因运行中无有效手段判定,可待检修中进行焊缝着色检查确认。

4 检修中的验证和处理措施

2022年10月,机组停机开始C修,按照修前分析和判断,对各种可能导致泄漏的因素进行确认和排查。

(1)各法兰垫片检查,检修中,连通管吊开后,检查各法兰垫片,未发现石墨齿型垫有明显吹损痕迹,垫片上石墨密封面平整,排除垫片的因素。

(2)各法兰螺栓检查,松法兰螺栓时,全部螺母均未出现咬死、松脱现象,结合修前分析,排除法兰螺栓紧力因素。

(3)中间法兰连接螺栓松开后,测量法兰张口,平均16 mm左右,对比图纸技术要求,张口偏小2.5 mm,考虑中间法兰张口偏差值不大,处理难度较大,需要割除法兰,打磨DN1 200管道2 mm,同时漏真空的直接原因已明确(见下文分析),决定不调整处理中间法兰张口值。

(4)对连通管法兰、密封隔板法兰进行平整度测量,法兰密封面完好,平整度合格,也排除该因素。

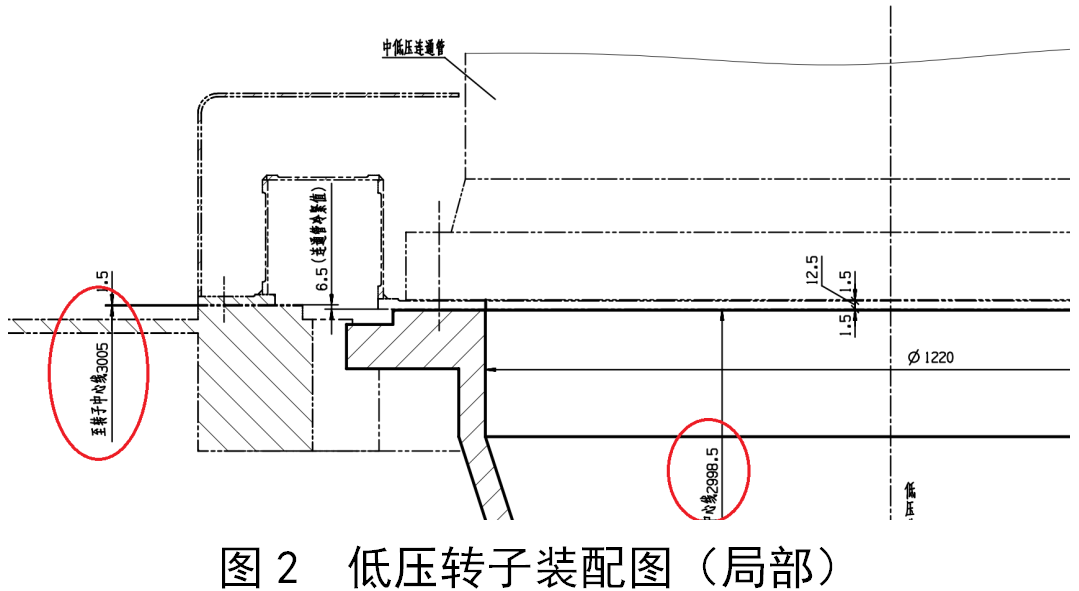

(5)因修前判断泄漏点为密封隔板处,重点检查密封隔板,利用密封隔板U型结构进行灌水查漏,发现隔板焊缝整周有2/3部位有渗水现象,清理焊缝铁锈后做着色检查,确认焊缝开裂,明确漏真空的直接原因。为进一步分析焊缝开裂原因,查低压转子装配图(图2)。

低压外缸与密封隔板连接法兰平面标高处至转子中心线3 005 mm,低压内缸与密封隔板连接法兰平面标高处至转子中心线2 998.5 mm,差值即为密封隔板冷紧值6.5 mm。实际测量密封隔板两侧法兰水平高度不一,差值约为6 mm。

分析焊缝开裂的原因:2010年机组通流改造时连通管更换,密封隔板厂家出厂时未进行焊接,安装技术要求“第5项:件1和件5需在现场配准定位后施焊”,实际安装过程中,低压内、外缸定位后,密封隔板随之就位,两侧法兰分别连接低压内、外缸法兰,未按照厂家图纸要求进行冷紧值配准定位,直接施焊。机组经过十多年的长期运行,多次开停机,低压内缸径向方向反复热胀冷缩,密封隔板两侧受力,焊缝受交变应力作用,发生疲劳开裂。

后续处理:确认漏真空的直接原因和造成焊缝开裂的根本原因后,安排对密封隔板焊缝进行切割打磨,按照厂家技术要求进行配准定位,确保隔板内法兰与低压内缸法兰有6.5 mm的冷紧值,并按照焊接规范进行焊接,经着色检查不存在裂纹、砂眼等缺陷。密封隔板、连通管(低压缸侧)部件按照步骤进行法兰连接、法兰螺栓冷紧,最后冷紧连通管中部法兰螺栓。

5 修后真空严密性试验验证

2022年11月,#2机C修结束后投入运行,12日进行#2机真空严密性试验,机组负荷283 MW,机组真空92.8 kPa,轴封压力26.3 kPa,全停真空泵方式下,后5 min真空下降速率为204 Pa/min。对比C修前试验,真空严密性有较大程度改善。

6 结语

汽轮机组漏真空问题是火力发电厂普遍存在的问题,一般情况下不会造成特别严重的设备故障或事故,轻微的真空泄漏会影响机组的运行真空度,影响机组热效率,漏真空的程度可以通过机组的真空严密性试验来判断。本案例分享的是如何在机组检修前通过故障的表现,结合厂家图纸和厂家设计理念,通过检修经验积累,预先判断故障确切位置,分析导致故障的原因,指导检修工作,使得检修工作有的放矢,目标明确,避免实际检修工作中为了确认消除各种影响因素,全方位进行各种尝试,耗费大量人工、物力,甚至影响检修工期。

审核编辑:黄飞

- 相关推荐

- 汽轮机

-

汽轮机甩负荷实验2008-12-13 0

-

凝汽式汽轮机低真空循环水在供暖中的应用与探讨2010-03-18 0

-

非接触式汽轮机在线监测装置的设计2013-10-25 0

-

汽轮机叶片调频2008-12-13 1572

-

汽轮机的寿命管理2008-12-13 648

-

汽轮机叶片强度计算与分析2008-12-13 3352

-

汽轮机排汽缸的气动研究进展2009-02-05 791

-

给水泵汽轮机油中带水原因分析及对策2010-02-02 539

-

汽轮机水冲击的危害及预防2010-02-02 570

-

论联合循环汽轮机的设计2010-02-04 524

-

汽轮机运行规程2010-02-06 670

-

600MW汽轮机问题分析2011-06-13 869

-

汽轮机组真空严密性试验不合格问题的分析2011-07-05 6949

-

为什么汽轮机不能超速?2021-02-09 2817

-

汽轮机汽缸密封如何选择?这种西门子汽轮机密封都在用的德国高温汽缸密封技术你了解过吗?2022-10-18 957

全部0条评论

快来发表一下你的评论吧 !