浅析直流超快充电桩方案设计必知的常见拓扑

描述

充电时间是消费者和企业评估购买电动汽车的一个主要考虑因素,为了缩短充电时间,业界正在转向直流快速充电桩(DCFC)和超快速充电桩。超快速DCFC和超快速充电桩绕过了电动汽⻋的车载充电机(OBC),直接向电池提供更⾼的功率,并根据电池容量以200A-500A的额定电流进⾏充电,以更高功率充电来实现大幅减少充电时间的目标。

正如安森美(onsemi)电源方案部执行副总裁兼总经理Simon Keeton日前在CES2024上接受采访时所述,电动汽车市场数量的不断激增,为缓解消费者对其里程焦虑与充电焦虑,配置双向OBC可以实现快速充电,还可将电动汽车当作分布式储能站回馈电网帮助消峰填谷,是一种颇具成本效益的方法。此外,他还表示从化石能源到光伏等新型能源基础设施以及储能系统,通过DCFC为电动汽车高效充电,是实现可再生能源转型的大趋势,对此安森美有着一系列的创新技术与产品能够为汽车合作伙伴带来优化的解决方案。

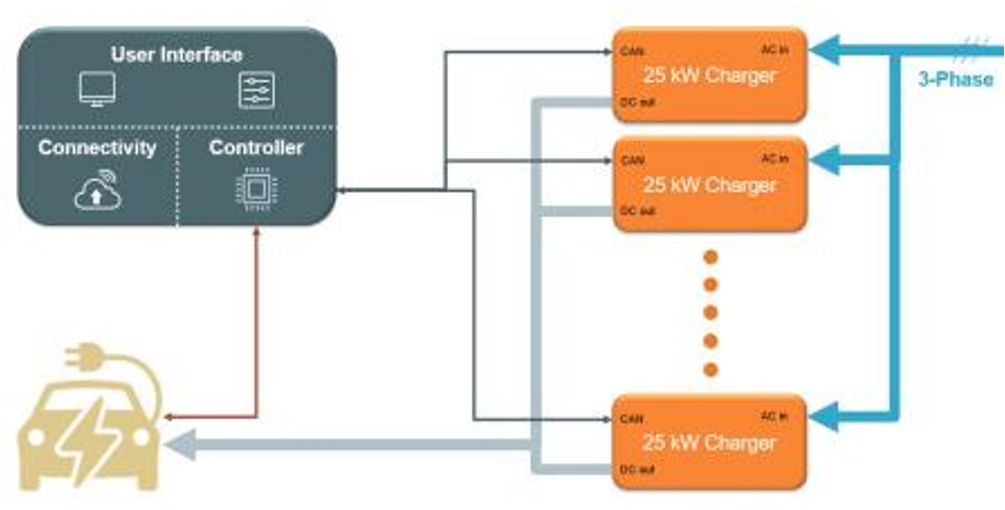

为了实现更快的充电,以适配更高的电动汽车电池电压并提高整体功率效率,DCFC必须在更高的电压和功率水平下运行,这给OEM制造商带来的挑战是必须设计一种能在不影响可靠性或安全性的情况下优化效率的架构。由于DCFC和超快充电桩集成了各种元器件,包括辅助电源、传感、电源管理、连接和通信器件,同时需要采⽤灵活的制造⽅法以满⾜各种电动汽⻋不断变化的充电需求,这给DCFC和超快速充电桩设计带来更多的复杂性。

为了实现更快的充电,以适配更高的电动汽车电池电压并提高整体功率效率,DCFC必须在更高的电压和功率水平下运行,这给OEM制造商带来的挑战是必须设计一种能在不影响可靠性或安全性的情况下优化效率的架构。由于DCFC和超快充电桩集成了各种元器件,包括辅助电源、传感、电源管理、连接和通信器件,同时需要采⽤灵活的制造⽅法以满⾜各种电动汽⻋不断变化的充电需求,这给DCFC和超快速充电桩设计带来更多的复杂性。

图1. 直流快速充电桩主要模块概览

不同的制造商可提供额定电流为40A、48A和80A的商用2级交流充电桩。此外,制造商还开发了双向2级交流充电桩以⽀持配备双向OBC(功率⾼达11-22kW)的电动汽⻋。

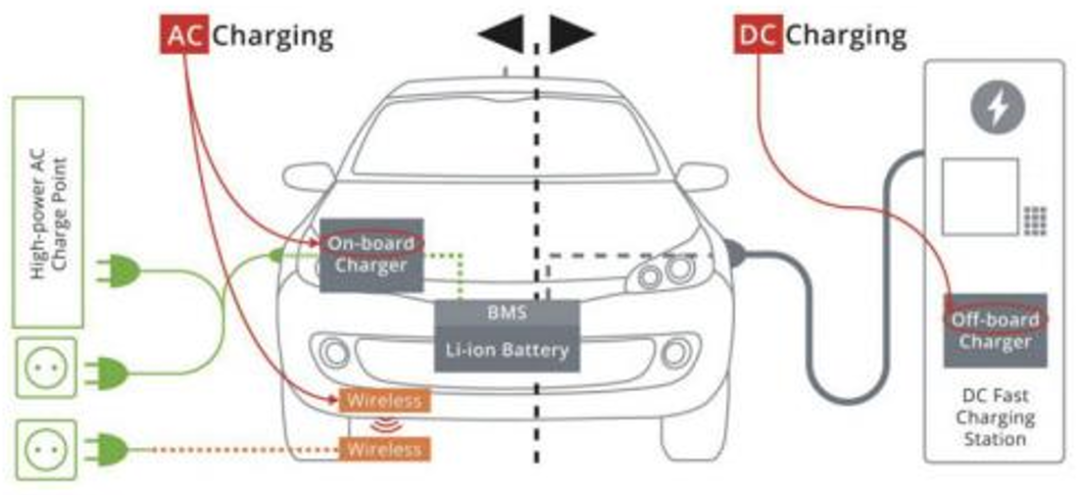

图2显⽰出交流充电和直流充电之间的差异,对于交流充电(图2左侧),将OBC插⼊标准交流插座,OBC将交流电转换为适当的直流电为电池充电。对于直流充电(图2右侧),充电桩直接给电池充电。

图2. 交流充电和直流充电概念图

资料来源:Yolé Development

当今的电动汽⻋配备了最⼤额定功率为22kW的依靠交流充电的OBC,而直流充电可提供更⾼的功率(通常为25kW-400kW,在某些情况下⾼达1MW)并绕过OBC直接向电池充电,这大大节省充电时间以及增加的便利性为电动汽⻋带来了更多的使用场景。如果电动汽⻋需要八小时才能充满电,对于⻓途驾驶来说则并不实⽤。

借助超快速充电桩,电动汽⻋可以在驾驶员休息时⼤量充电,从⽽增加⻋辆通⽤性。因此,到2030年,快速和超快速直流充电桩的复合年增长率预计将超过30%以上(来源:Yolé Development)。

⼤多数新型DCFC充电桩均采⽤双CCS连接器和24英尺长电缆来开发,可根据电动汽车的电池容量以100A-300A的速率对电动汽车进行充电,下一代直流超快充电桩可以以高达500A的大电流充电,并提供400kW的功率。另一个例子是特斯拉充电桩,在其135kW和350kW充电站中使用专用的NACS连接器。福特、通用汽车、Rivian和其他充电桩制造商如ChargePoint、EVGo、Triump和Blink都支持在未来的电动汽车和充电桩中使用NACS连接器。

事实上,为助力客户电动汽车直流超快速充电桩DCFC和储能系统ESS提供双向充电功能设计,在前不久的一次采访中,安森美电源方案事业群工业方案部高级总监Sravan Vanaparthy提到安森美已推出了九款全新EliteSiC功率集成模块(PIM),基于碳化硅的解决方案将具备更高的效率和更简单的冷却机制,显著降低系统成本,与传统的硅基IGBT解决方案相比,尺寸最多可减小40%,重量最多可减轻52%。这更紧凑、更轻的充电平台,将为设计人员提供快速部署可靠、高效和可扩展的直流快充网络所需的所有关键构建模块,实现在短短15分钟内将电动汽车电池充电至80%。

该系列PIM采用第三代M3S SiC MOSFET技术,提供超低的开关损耗和超高的效率,同时支持多电平T型中性点钳位(TNPC)、半桥和全桥等关键拓扑,支持25kW至100kW的可扩展输出功率段,采用行业标准F1和F2封装,可选择预涂热界面材料(TIM)和压接引脚,能够实现最佳热管理,避免因过热导致的系统故障。

正如Vanaparthy所强调的:“全面的PIM产品组合用于市场上的关键拓扑,这使设计人员能够灵活地为直流快速充电或储能系统应用中的功率转换级选择合适的 PIM。此外,安森美拥有的全垂直整合碳化硅供应链,不仅有助于快速扩大产能,还确保了产品的质量和可靠性。”

直流快速充电桩

设计DCFC充电桩时,有几个影响架构设计和元器件选择的关键因素需要考虑:

⽬标效率

首先,确定需要优化效率的电压和功率范围⾮常重要。由于充电桩在充电过程中以不同的功率运⾏,因此系统应该针对对电力输送效率影响最⼤的情况进⾏优化。

分立设计或功率集成模块

分立设计提供了最⼤的灵活性,但需要更复杂的开发过程。⽽模块化提供了许多使⽤分立设计难以实现的性能优势。例如,模块在单个紧凑的封装中集成了多个功率器件,简化了机械装配,优化了热管理,提高了可靠性,并降低了电压尖峰和高频电磁干扰(EMI)。

威廉希尔官方网站 拓扑

所选择的拓扑结构(即两电平或三电平)以及充电桩是否需要单向或双向供电将最终影响元器件的选择,有许多拓扑结构可⽤于实现直流充电桩的功率因数校正(PFC)和DC−DC转换。

本文将详细介绍该应⽤中使⽤的各种隔离式DC−DC拓扑,DC−DC转换常⻅拓扑如下:

相移全桥

全桥LLC

变频和相移CLLC

交错三相LLC

双有源桥(DAB)

这些拓扑包括采用650V或1200V开关和二极管的两电平和三电平系统。

隔离式直流电压转换拓扑

由于电动汽⻋电池不能接地,因此需要在电网和电池之间进行电隔离,电池和电⽹之间的隔离可确保充电期间对电池的保护。电动汽车DCFC的大功率DC-DC转换必须进⾏隔离,⾼功率快速充电桩(25kW-350kW)可采用全桥LLC拓扑、相移全桥拓扑、双有源桥(DAB)和双有源桥CLLC拓扑。全桥LLC拓扑和相移全桥拓扑包含次级全桥整流器。

这些通常⽤于单向充电桩,双有源桥和双有源桥CLLC拓扑更常⽤于双向充电桩,超快速充电桩(400kW-1MW)通常使⽤串联半桥LLC拓扑或快速充电电容三电平拓扑。

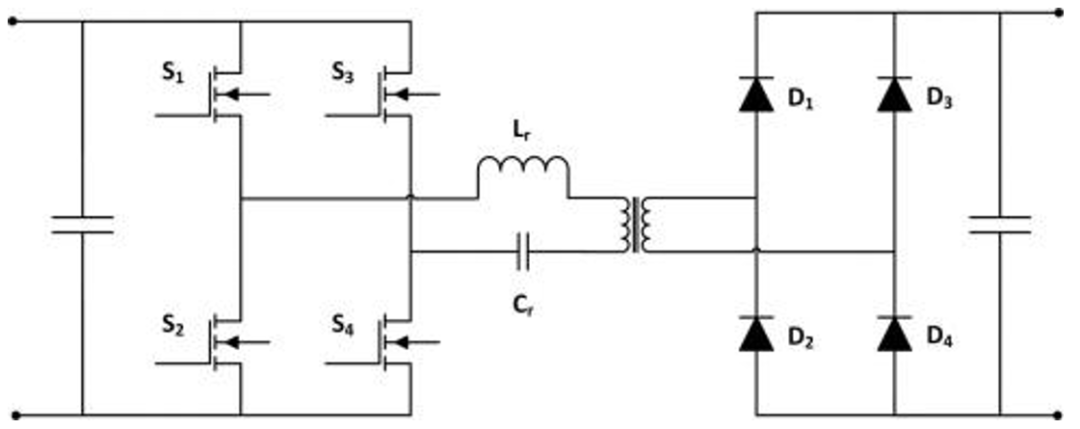

全桥LLC拓扑

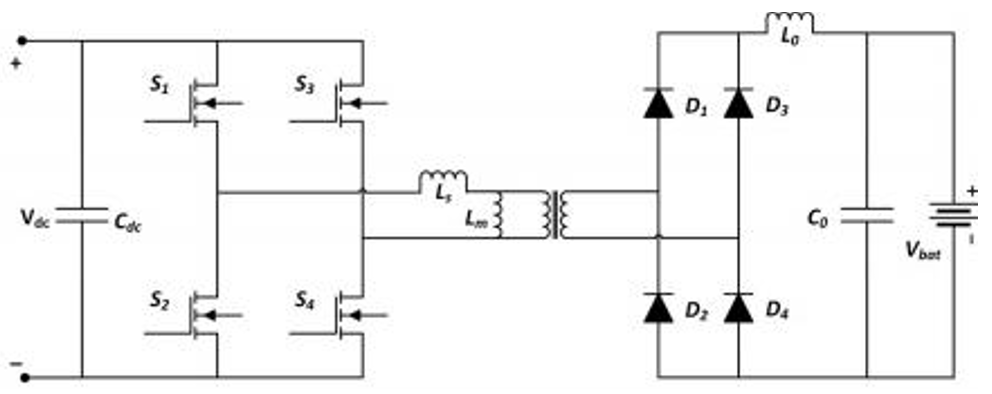

全桥LLC拓扑由初级全桥威廉希尔官方网站

、谐振LLC谐振回路和次级全桥整流器组成,如图3所⽰。LLC变换器可在初级实现零电压开关 (ZVS),在次级实现零电流开关 (ZCS),需要变频操作来调节输出电压。LLC谐振变换器使⽤磁化电流来实现ZVS,从⽽降低关断损耗和变压器损耗,建议将LLC拓扑⽤于具有固定输⼊电压的窄输出电压范围的应⽤,从而实现⾼效率。

然⽽,LLC谐振变换器在轻负载条件下会遇到⾮ZVS操作的问题,为了⽀持轻负载条件和宽输出电压范围,需要实施相移控制、PWM占空⽐控制和混合调制⽅案来调节输出电压。LLC变换器中的谐振电容器需要在⾼功率和⾼输⼊电压下承受⾼电压应力。

图3. 全桥LLC拓扑

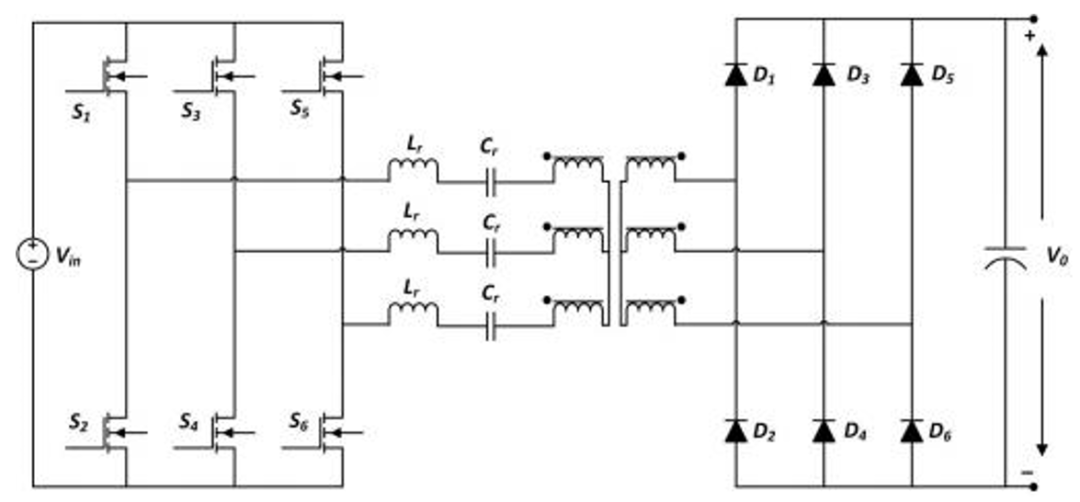

为了实现更⾼的功率并减少谐振电容器的应力,可使⽤交错式三相LLC谐振拓扑,如图4所⽰。

交错式三相LLC谐振变换器

交错式三相LLC谐振变换器通过将损耗分布在三相上来实现满负载时的⾼效率,并减少电容器和电源开关上的应力。然⽽,这种拓扑结构在电池充电至额定电压时,会因为充电电流减小导致充电效率较低。为了在所有负载条件下实现更⾼的效率,需要实施切相。双相和单相谐振变换器在 50% 负载以及低负载条件下将实现高效率,并在低负载条件下实现输出电压调节。

图4. 交错式三相LLC拓扑

相移全桥 (PSFB) 变换器

相移全桥(PSFB)变换器由初级全桥威廉希尔官方网站 、谐振电感、次级整流桥和LC滤波器组成,如图5所⽰。PSFB变换器通过相移控制和零导通损耗实现了初级开关的ZVS。然⽽,这种拓扑会对初级开关和输出整流器产⽣明显的关断损耗。

图5. 相移全桥变换器

由于变压器次级漏感、输出⼆极管电容和输出滤波电感之间的谐振,输出⼆极管会受到⾼压振铃的影响。为了减少输出⼆极管的电压过冲,需要采⽤有源或⽆源缓冲器。

通过将输出电感移到初级,并将输出整流器直接连接到输出电容,就可以构成电流馈电移相全桥威廉希尔官方网站 ,这种⽅法减少了输出⼆极管的过冲并减少了振铃。电流馈电PSFB变换器适用于高效充电高压电池。

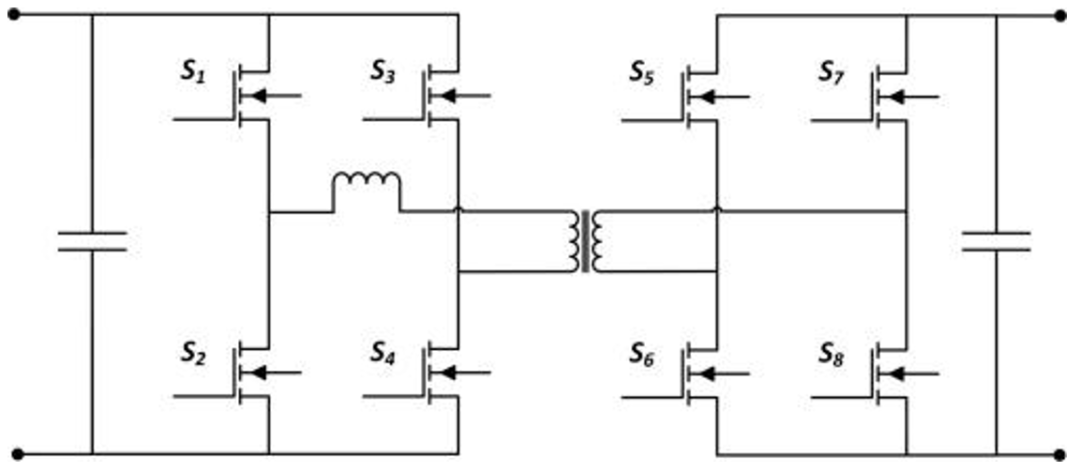

双有源桥变换器

双有源桥变换器(DAB)由初级全桥、变压器漏感、次级全桥和滤波电容组成,如图6所⽰。DAB变换器不需要串联电容和电感等额外的谐振元件,⽽是使⽤变压器漏感和功率开关的输出电容来实现软开关。与谐振变换器不同,DAB变换器对元件变化不太敏感。宽禁带半导体的出现促进了DAB变换器在双向功率流应用中的普及。

图6. 双有源桥变换器

DAB变换器适用于宽输出电压范围和负载条件下的电池充电应用,通过与变压器漏感和初级开关的输出电容形成谐振威廉希尔官方网站 ,实现初级开关(安森美的EliteSiC MOSFETs)的ZVS。

次级桥式开关实现ZCS操作,具有较低的开关损耗,但导通损耗较⾼。通过在次级桥威廉希尔官方网站 中使⽤低RDSon EliteSiC MOSFET,可以降低导通损耗。与其他拓扑结构相⽐,DAB变换器具有⾼密度、⾼效率、较低的元件应力以及更小的滤波器元件。在DAB变换器中,功率流动是通过初级和次级电压的相移控制来实现的。为了提⾼电池充电应⽤的性能,需要宽输出电压增益以及所有负载情况下的ZVS条件。

双相移控制(DPS)等各种调制技术引⼊了初级和次级开关的占空⽐控制,提供了额外的⾃由度。DPS控制降低了所有开关器件的应力并扩展了所有负载情况下的ZVS范围。三相移(TPS)控制将提供额外的⾃由度来提⾼轻负载效率,同时切换到DPS控制来保护变压器饱和,以减少在中等至最大负载条件下的循环电流,纳米晶和⾮晶软磁材料的应用使得⾼效率变压器能够在⾼开关频率下运⾏。为了实现75kW及以上的⾼功率,可使⽤交错式DAB变换器。

审核编辑:刘清

-

请问直流充电桩和交流充电桩的区别是什么?2018-06-05 0

-

【充电桩小科普】如何分辨直流充电桩和交流充电桩?2016-07-13 0

-

区分新能源充电桩直流和交流的方法2018-07-24 0

-

交直流充电桩区别2018-11-22 0

-

直流充电桩电源的解决方案2020-07-02 0

-

直流充电桩电源应用方案2016-05-25 4159

-

如何分辨直流充电桩和交流充电桩?2016-05-27 15903

-

直流充电桩和交流充电桩优势区别2021-02-13 13105

-

直流充电桩与交流充电桩的区别2021-02-03 13286

-

什么是直流充电桩与交流充电桩相比有什么优势2021-03-17 4569

-

基于STNRGPF01控制器的充电桩PFC方案设计2021-08-23 753

-

直流充电桩中“快准稳”的SiC器件2023-06-02 710

-

交直流充电桩测试系统相关介绍2023-05-08 1380

-

设计直流超快充电桩方案必知的几种常见拓扑2024-03-05 3668

-

直流充电桩是什么?充电速度有多快?2024-04-30 1310

全部0条评论

快来发表一下你的评论吧 !