电动汽车四个常用BMS拓扑结构

描述

电动汽车电池管理系统

电动汽车的电池管理系统(BMS)是电动汽车中用于监测和管理电池系统性能的关键组件,它有助于平衡电池电量,防止过度充电和过度放电,从而确保锂离子电池的安全、可靠和有效运行,同时优化电池的整体效率和寿命。

电动汽车BMS分为两类,即低压(LV)和高压(HV)。低压电池管理系统(LVBMS)主要用于≤30VAC和≤60VDC的两轮和三轮电动车辆中。高压电池管理系统(HVBMS)则是针对≤600VAC和≤900VDC或者≤1,000VAC和≤1,500 VDC的四轮电动汽车(EV)的电池监测需求而设计,尤其是在快速充电过程中,在确保电池的健康和安全方面起着至关重要的作用。通过主动监测和评估电动汽车电池的SOC(充电状态)、SOH(健康状态)和温度状态(SOT),HVBMS可有效防止电池出现热失控,并极大限度地提高效率和性能。

PART.01

PART.02

PART.03

电动汽车四个常用BMS拓扑结构

汽车BMS必须具有电压、温度、电流、电池充电状态监测以及锂离子电池的电量平衡等关键功能。按照体系结构划分,市场上常用的电动汽车BMS主要有以下四种类型:

BMS的主要类型

集中式BMS

单个控制器管理所有电池单元和模块。虽然这种设计简化了管理,但它可能会限制更大电池系统的可扩展性,并有引入单点故障的可能性。

分布式BMS

多个控制器跨特定模块或电池组运行,这种可扩展的设计通过内置冗余增强了系统的可靠性,对需要单独监控的大型电池非常有效。

模块化BMS

系统中的每个单元都是独立的,都能够自主操作。这种可扩展的配置非常有助于电池尺寸的灵活变化,设计者可根据需要轻松添加或移除部分BMS模块。

混合式BMS

将集中式和分布式两种结构相结合,混合式BMS采用中央控制器进行全面管理,同时采用模块化的本地控制器进行详细的电池监测和控制,这种结构可提供全面的系统管理和细粒度控制功能。

特斯拉Model S采用的是集中式BMS拓扑结构,并带有一个处理电池数据的控制器,这种模式确保了高效的充电和放电循环以及极大的行驶里程和电池的完整性。特斯拉的Model 3和Model Y电动汽车同样采用了先进的BMS设计来优化电池组性能。而Model Y电动汽车因包含一个带有4680电芯的结构化电池包,意味着它正在向更集成的CTB(电池到车身)目标过渡。

日产汽车的Leaf采用分布式BMS拓扑结构,每个电池模块由单独的控制器管理。与集中式BMS相比,这种设置通过在模块级别提供精确的管理,提高了整个系统的效率和安全性。

宝马i3采用的是模块化BMS架构,电池组被分为不同的模块,每个模块都有自己的BMS,这些单独的模块可以独立维修。

PART.01

PART.02

PART.03

快速增长的BMS芯片需求量

汽车电动化正在全球主要市场加速发展。用于车载充电器、逆变器和直流-直流转换器的硅(Si)和碳化硅(SiC)器件在电动汽车的运行中发挥着关键作用,并在汽车的半导体价值中占很大比例。逆变器等大功率电子元件在制造电动汽车的价值中占据了相当大的份额。但IDTechEx在“2023-2033年自动驾驶和电动汽车用半导体”报告中将视角深入到了单个芯片和晶圆的层面,他们从中发现,BMS正在成为当下电动汽车中半导体元器件需求量的主要贡献者。

在电池管理系统中,有两种主要类型的芯片,一种是做出重大决策的主控制器,另一种就是负责电池组中电池监测和平衡的芯片(BMB IC)。这些BMB IC从电池组的传感器中收集信息,并将信息发送到主控制器,然后由主控制器发出采取行动的指令,比如在电池过热时打开冷却器。通常,每个BMB IC可监测10-20个电芯,一辆电动汽车的电池组往往由数千个电芯组成,因此,整个电池组中将包含数量可观的BMB IC。

为此,IDTechEx在其研究报告中指出,电池管理系统现在能占到电动汽车电力系统中硅需求量的约三分之一。这一点同样可从Mordor Intelligence的分析报告中得到印证。Mordor Intelligence认为,电动汽车电池管理系统市场规模预计将从2023年的88.1亿美元快速增长到2028年的377.1亿美元,2023年-2028年的复合年增长率预期高达33.76%。

另据Yole Intelligence的分析和预测,2028年,全球乘用车和轻型商用车市场将达到9,300万辆,其中xEV的市场份额为53.5%。2022年至2028年,纯电动汽车的复合年增长率达到22.1%。伴随着这一巨大增长,包括纯电动汽车和PHEV在内的电动汽车BMS实现了快速扩张,BMS的市场总额将从2022年的50亿美元增至2028年的119亿美元,复合年增长率为15.6%。增长预期虽然没有Mordor Intelligence预测的那么高,但同样双位数的增长让人们对这一市场充满了期待。

具体细分到BMS的关键组件,AFE(模拟前端)市场将从2022年的9.3亿美元增长到2028年的22.4亿美元,微控制器市场将从2020年的5.8亿美元增长到2028的13.4亿美元,各种传感器包括温度、电流、压力、加速度等市场将由2022年的14.6亿美元增长至2028年的35亿美元。

目前,电动汽车电池管理系统市场的参与者众多,主要由Renesas、NXP、Infineon、Keihin、TE Connectivity、ADI等几家关键公司主导。

PART.01

PART.02

PART.03

如何打造高效优质的BMS方案?

为了确保电动汽车中整个电池系统在使用寿命内的安全性和高性能,选择正确的BMS组件至关重要。它可以极大限度地提高锂离子电池的续航里程和使用寿命,使得汽车制造商在激烈的市场竞争中脱颖而出。

在实际应用中,我们很难说哪一款HVBMS架构或参考设计能够适合所有应用,满足所有汽车制造商的需求。不过,在方案选择过程中有一点应作为重点来考虑,那就是任何参考设计都必须足够灵活,以适应所有可能的未来架构。比如,需要解决从400V到1,000+V的不同系统电压,以及即将推出的用于可切换800V充电和400V驱动的2 x 400V混合动力配置等。

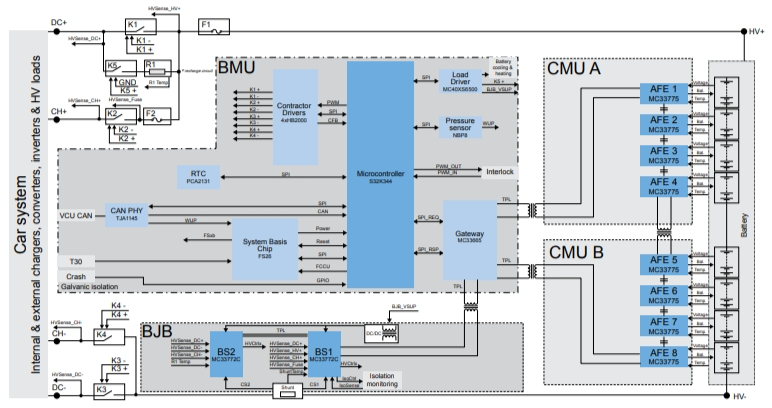

BMS由电池管理单元(BMU)、电池监测单元(CMU)和电池接线盒(BJB)3个模块组成,如何在作为系统大脑的BMU、CMU和BJB子系统之间建立BMS内部通信也需要设计人员在选择方案时做出仔细评估。

NXP的可扩展高压电池管理系统(HVBMS)参考设计,包含了BMU、CMU和BJB全部三个模块。

BMU

其中,BMU采用符合ASIL D安全标准的 S32K3微控制器(MCU)系列。BMU中的MCU和其他组件由FS26 SBC供电,以实现系统级的强大电源管理。RD-K344 BMU开发板包含了S32K344、FS26、MC33665A、HB2000、TJA1145A、PCA2131、NBP8和MC40XS6500等多个NXP的器件,有助于HVBMS硬件和软件的快速成型;对于电池内部通信,该参考设计提供了两种可能的架构:隔离电气传输协议链路(ETPL)或CAN/CAN FD。

CMU

CMU的参考设计板中具有四个新ASIL D兼容电池控制器(BCC),可共同监测和平衡多达56个电池。因使用了电容耦合来隔离板载通信,故多个板可通过菊花链连接,以将电池单元数扩展到高达800V的系统,具有极强的可扩展性。RD33775ACNTEVB是具有ETPL通信的集中式CMU参考设计,该评估板还包含以菊花链形式连接的4个MC33775A模拟前端(AFE)。

BJB

BJB的设计中采用了两个新MC33772C IC,这是一款面向电动汽车应用的6通道锂离子电池控制器IC,可冗余测量电池组电流和几个高电压。BJB还可以在没有MCU交互的情况下执行库仑计数,以实现高精度的电荷状态和函数状态计算。

图4:HVBMS 400V ETPL架构方框图

(图源:NXP)

尽管目前道路上的大多数纯电动汽车使用的是400V电池,但总体趋势将逐渐转向800V电池架构。在800V高电压下运行的纯电动汽车,其充电时间要短得多,更满足消费者的需求。未来5年,越来越多的汽车制造商将推出800V架构车型。

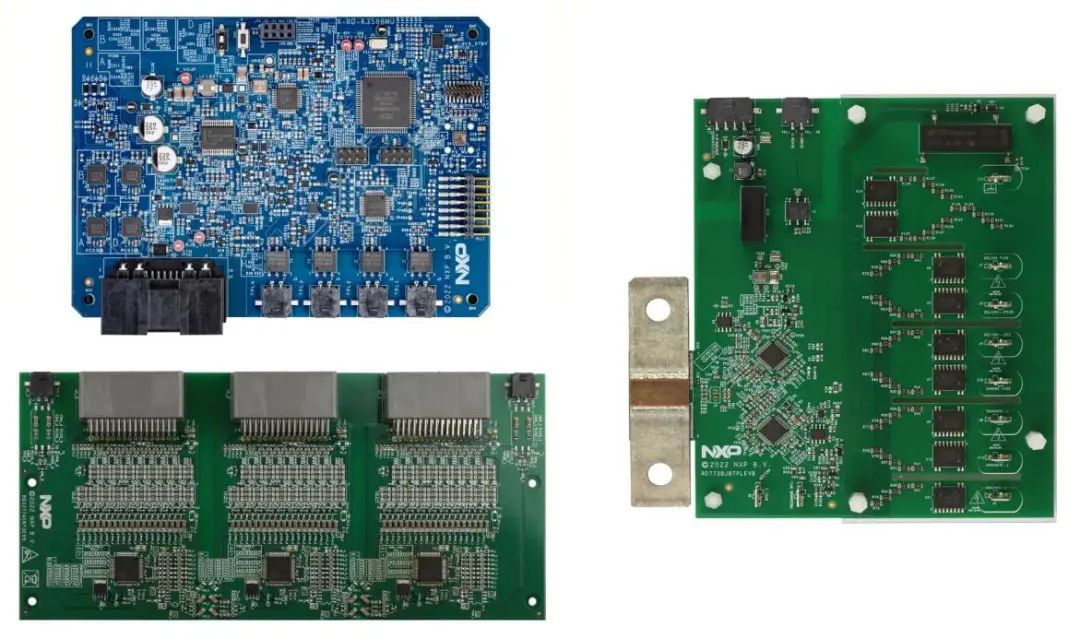

NXP的RD-HVBMSCT800BUN是800V高压电池管理系统(HVBMS)的参考设计套件。它提供了完整的硬件解决方案,包括RD-K358 BMU、RD33774CNT3EVB电芯监测单元(CMU)和RD772BJBTPL8EVB电池接线盒(BJB)以及软件驱动程序和可扩展的功能安全文档。汽车制造商、供应商和软件生态体系合作伙伴可以使用该套件直接进行开发、测试和展示。

图5:800V高压电池管理系统RD-HVBMSCT800BUN设计套件包含BMU、CMU和BJB全部三个子模块

(图源:NXP)

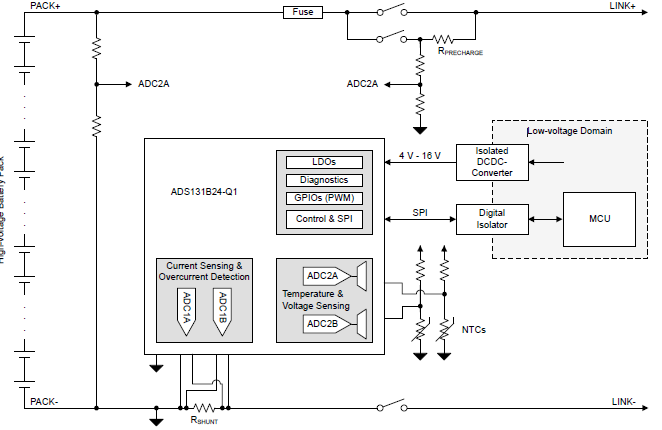

德州仪器(TI)ADS131B24-Q1是一款可用于电动汽车HVBMS的电压、电流和温度检测的产品,有很高的集成度,包括:两个同步采样、高精度的24位ADC 通道(ADC1A、ADC1B),可使用外部分流电阻以高分辨率和高精度测量电池电流;两个独立的数字比较器,可与两个ADC并联来实现快速过流检测;还集成了两个多路复用的16位ADC通道(ADC2A、ADC2B),可使用外部高压电阻分压器来测量分流器温度和系统中的其它电压,例如电池组电压。分流器温度通过热敏电阻或模拟输出温度传感器等外部温度传感器进行测量。

此外,每个ADC都配备了一个通道序列发生器,后者会自动逐步调试配置的多路复用器输入,以减少串行外设接口(SPI)上的通信。ADS131B24-Q1集成的多种监测和诊断功能,可缓解和检测随机硬件故障,非常有助于开发安全高效的电动汽车BMS。

图6:基于ADS131B24-Q1的电动汽车电池组监测系统方框图(图源:TI)

展望HVBMS的未来

在全球范围内,汽车电气化的趋势不断加速。到2028年,全球轻型汽车市场预计将达到9,300万辆,xEV占据53.5%的市场份额。其中,纯电动汽车在市场增长中处于领先地位,2022年至2028年的复合年增长率达到22.1%,而同期xEV的整体年增长率则为16.7%。

在电动汽车快速充电过程中,BMS能实时监测电池的温度、电压和电流,以防止过热和过度充电的发生,确保了整车和车辆电池的健康和安全。如果说在2023年之前,400V平台还是电动汽车市场的主流,那么,2024年将是电动汽车行业的一个分水岭,新款纯电动汽车正在大规模采用800V平台。由于800V平台需要更多的串联电池,必将带动BMS的需求量大幅上升。

在结构上,因电池组尺寸的不断增大,未来的BMS很可能不再是一个独立的子系统,而是越来越多地与电气化动力系统中的其他子系统集成,有时甚至可与OBC集成。BMS与电动汽车充电器的无缝集成确保我们可以实现快速且安全的电池充电。当然,这种集成的基础需建立在有助于数据共享的通信协议,以及充电状态(SOC)、健康状态(SOH)和其他关键参数之上。

在BMS的发展过程中,新技术的融入将进一步提高BMS的效率并延长电池寿命。例如,人工智能(AI)通过使用复杂的机器学习(ML)算法可显著提高电池状态评估的精度。在BMS应用中,考虑使用诸如加速度传感器之类的新传感器来确保安全,无线BMS开始浮出水面。此外,通过消除电池单元和管理系统之间的物理布线,无线BMS大大简化了电池管理过程并降低了制造成本。

可以预见,随着800V平台的广泛采用,电动汽车的电池电压越来越高,高效、高性能的HVBMS技术正在成为行业的焦点,在广阔的市场面前,行业竞争将更加激烈。

审核编辑:彭菁

-

混合动力电动汽车CAN总线开发实践2009-11-26 0

-

电动汽车2013-05-14 0

-

【TL6748 DSP申请】四轮独立驱动电动汽车2015-09-10 0

-

【UT4418申请】电动汽车电池管理系统(BMS)开发2015-10-27 0

-

新能源电动汽车2016-01-18 0

-

新能源电动汽车整车控制器之燃料电池汽车控制2017-11-10 0

-

电动汽车四种驱动电机解析2018-10-15 0

-

电动汽车设计环境2019-05-13 0

-

电动汽车传导充电用连接装置2021-09-15 0

-

优化电动汽车的结构性能2021-09-17 0

-

电动汽车的优势及结构2022-04-28 0

-

消除有关电动汽车充电的11个误解2022-11-03 0

-

混合动力汽车和电动汽车的无线BMS的关键问题2022-11-08 0

-

电动汽车BMS设计落地云,采用数字孪生2023-03-03 0

-

有关混合动力汽车和电动汽车的无线BMS的三个问题2022-10-31 407

全部0条评论

快来发表一下你的评论吧 !