新能源汽车的发展阶段和圆柱电芯模组结构和工艺介绍

描述

电动汽车产品要走入千家万户,在运营市场和个人市场占据非常重要的地位,必然要在续航里程、环境适应性、使用寿命、购置成本等方面能够追赶甚至超越传统的燃油车,这也给电池包的技术发展带来了更高的挑战。

1.我国新能源汽车的发展阶段

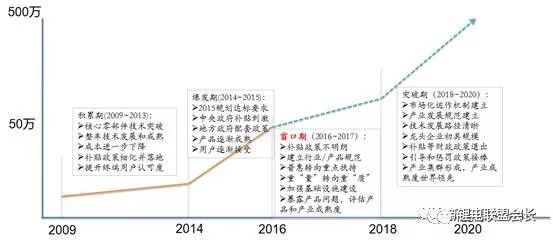

我国新能源汽车的发展阶段,从2009年开始算起,到2020年,可以大致划分为4个阶段:

第一个阶段:2009年~2013年。这个阶段,是技术、产品、用户、市场的积累期,这个阶段的特点是核心技术、产品形态、用户使用习惯等基本上都是空白,到底该怎么搞,大家都不知道。但是有一点是毋庸置疑的,就是一定要发展节能与新能源汽车这个产业,这涉及我国能源安全,事关我国汽车产业能否做强,也是我国制造业转型升级的必由之路。

第二个阶段:2014年~2015年。经过第一个阶段的探索,核心技术有了一定的突破,产品形态呈现多种多样的局面,用户也慢慢的接受了新能源汽车这个新鲜事物,最重要的是,由于中央财政补贴和地方财政补贴的双重刺激,吸引了众多的企业和资本进入了这个产业,从而造成了2014年和2015年的井喷式发展。

第三个阶段:2016年~2017年(进行中)。我们把这个阶段叫做窗口期,或者摇摆期,是因为这个阶段是政策逐步让位于市场的阶段,但是由于政府对于监管的加强,以及消化前期政策所遗留的额问题需要一定的时间,客观上加剧了产业发展的波动,使得行业的发展在一年当中会出现大起大落的情况。

第四个阶段:2018年~2020年(预测)。我们把这个阶段称作突破期,政府建立新能源汽车产业发展的长效机制,补贴政策逐步退出,技术和产品取得重大突破,新能源汽车的市场化运作机制初步建立,从而一举奠定我国新能源汽车产业在全球的领先地位。

2. 2020年的关键技术目标

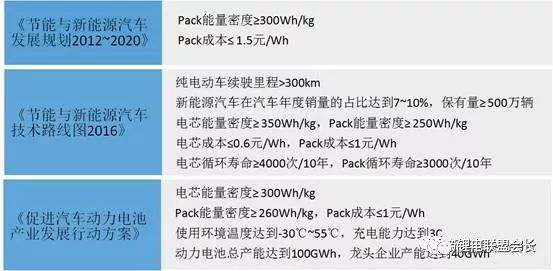

不同的国家,对于新能源汽车的发展有各自的考虑,选择了适合自己的技术路线。我国新能源汽车产业的发展,在产业目标、市场目标、技术路线等方面都有非常明确的规划,对整个产业的发展起到了非常好的促进作用。这其中有三份比较重要的文件,对动力电池及Pack的技术路线会有很大影响,值得我们关注。

2012年6月28日 ,国务院下达关于印发《节能与新能源汽车产业发展规划(2012—2020年)》的通知。这是我国新能源汽车产业发展过程中最重要的一份纲领性文件,将节能与新能源汽车产业提高了国家战略的高度,对市场、产品、技术都做出了明确的规划。

2016年10月26日,受国家制造强国建设战略咨询委员会、工业和信息化部委托,中国汽车工程学会组织逾500位行业专家历时一年研究编制的《节能与新能源汽车技术路线图》正式发布,本项技术路线图描绘了我国汽车产业技术未来15年发展蓝图,对新能源汽车产业的技术路线做出了更加详细的规划。

2017年3月1日,工业和信息化部、发展改革委 、科技部以及财政部四部委公布了《促进汽车动力电池产业发展行动方案》,以加快提升我国汽车动力电池产业发展能力和水平,推动新能源汽车产业健康可持续发展。

这三份文件中,与动力电池及Pack相关的2020年技术指标,如上图所示。要达到上述要求,未来几年在工程技术方面需要有比较大的创新。

3. 技术挑战及发展趋势

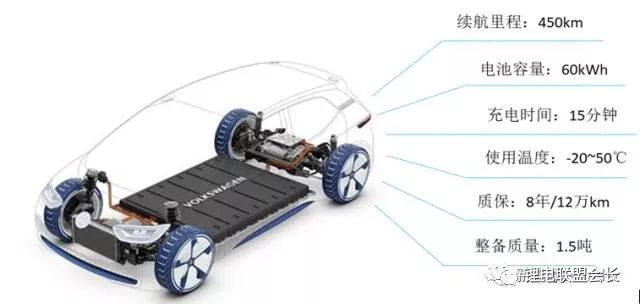

以纯电动乘用车为例,2020年的典型技术参数如下:

450km的综合工况续航里程,已经完全可以满足运营市场的需求,达到每天只充一次电的目标,也可以满足个人用户长途驾驶的需要,接近传统燃油车的满油续航里程。车辆使用温度范围广泛,可以适应我国90%以上的国土区域。在快充状态下,可以做到15分钟充满80%的电量,大大缩短充电时间。整车的整备质量小于1.5吨,百公里能耗在15度电以下,进一步提升电动汽车的能量转换效率。

为了达到上述技术指标,充分满足市场对于插电式混动汽车和纯电动汽车的需求,Pack技术必须在以下几个方面取得明显的进步。

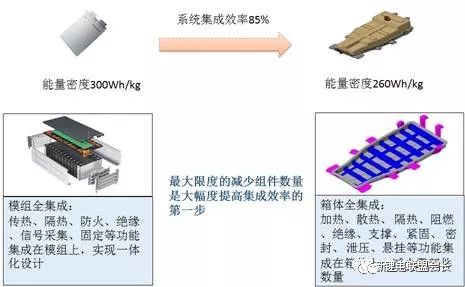

(一)系统集成效率的大幅度提升

按照电芯能量密度300Wh/kg和Pack能量密度260Wh/kg的目标来计算,Pack系统的集成效率要做到85%,而当前乘用车Pack的集成效率普遍在65%左右,这意味着集成效率需要大幅度提升,才能达成目标。

要提高Pack的集成效率,有两个可行的途径,一是优化Pack内部的结构设计,大幅度减少Pack内部的组件数量,将更多的组件和功能集成在模组和箱体上,从而减轻重量;另一个是采用轻量化的材料,如采用铝型材或复合材料代替高强度钢,采用塑胶件代替金属件等,也可以减轻重量。

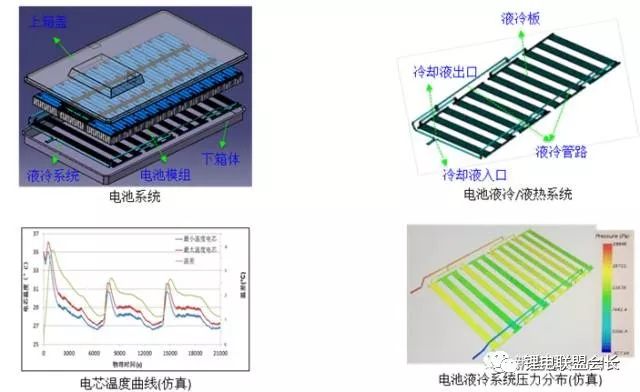

(二)广泛的温度适应性

冬天可以在零下20℃,甚至零下30℃的低温下工作,夏天可以经受50℃的地面高温而不趴窝,同时还要承受3~4C的快充,这是电动汽车大范围推广的必要条件。要满足这一要求,高换热系数和快速热交换的液冷/液热系统将成为Pack的标配。

液冷/液热系统的设计目标是在-30~50℃环境温度和4C快充工况下,将电池单体的工作温度控制在15~45℃、电池单体间的温差控制在5℃以内。

综合运用仿真分析和测试验证等手段,达到液冷/液热系统的最优化设计,才能做到-30~50℃的使用温度范围,以及大倍率和长寿命使用。

液冷/液热系统的设计,必须与整车的冷却循环系统相互匹配,必须与Pack的结构设计高度集成,必须达到极高的热交换效率。

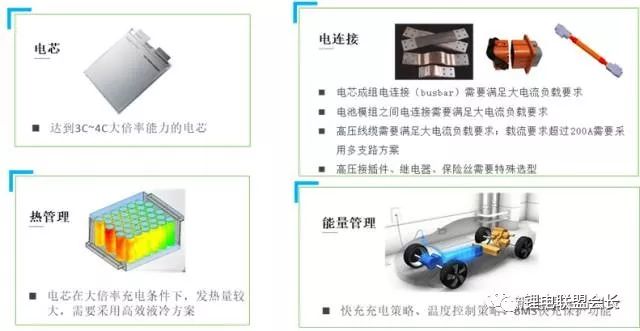

(三)3~4C的快充将成为标配

想象一下,我们开着电动汽车出门,在充电站需要花费1个小时的时间进行充电,如果碰上充电排队,可能需要花费2个小时,甚至更长的时间,没有比这更糟糕的体验了。家用慢充和充电站快充相结合,是电动汽车普及的关键因素之一,对于出租、公交、物流等领域的营运车辆来说,快充的重要性甚至要大于续航里程,因为充电的时间是无法载客或载货的,充电时间越长,意味着运营效率越低,损失越大。

比较合理的快充要求,是在15分钟内,充满80%左右的电量,这要求Pack达到3C以上的充电能力,在电芯的设计、电连接设计、热设计、安全设计、以及BMS的能量管理方面,都要做出非常大的技术突破。

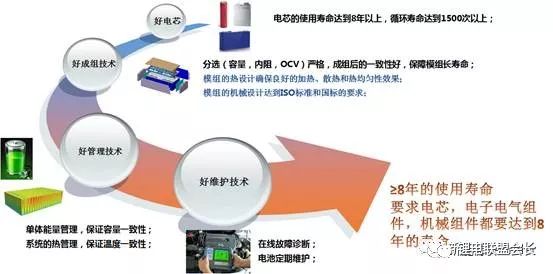

(四)与车同寿命的Pack产品

因为电池包的成本很高,如果做不到与车同寿命,车辆的维护成本将非常高昂,用户显然不会愿意为这额外的成本买单。

以乘用车为例,如果是个人用户购买,通常需要达到8年/12万公里的寿命要求,如果用于营运,寿命可能要达到5年/40万公里。

要达到如此严格的寿命要求,除了需要电子、电气、机械组件也达到8年以上的使用寿命,电芯的成组技术、系统的热管理和能量管理、以及Pack的售后维护等方面,也都有非常高的要求。

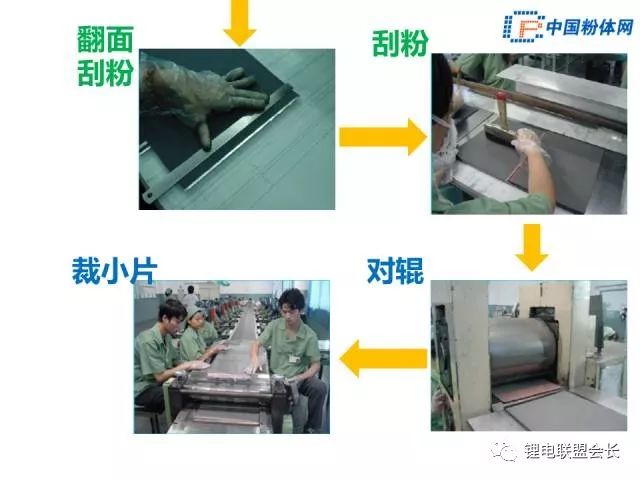

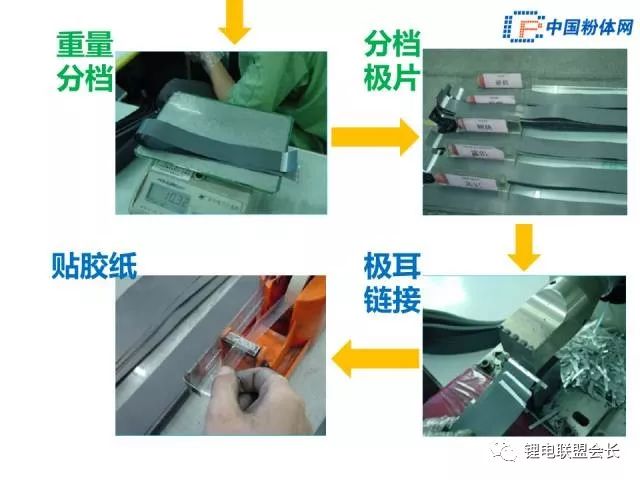

文解锂电池制造工艺

圆柱电芯模组结构和工艺介绍

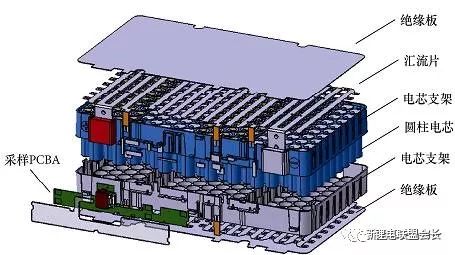

1. 圆柱电芯模组结构简介

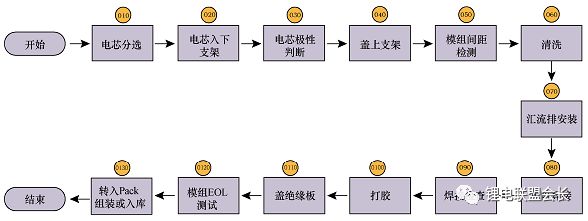

在圆柱电芯模组设计中,模组结构是多种多样的,主要根据客户和车型的需求来确定,最终导致模组的制造工艺也不一样。模组一般由电芯、上下支架、汇流排(有的也称连接片)、采样线束、绝缘板等主要部件组成,图 2-2 是较为典型的一种圆柱电芯模组结构,下面以图 2-3 所示的模组常用工艺流程来进行介绍。

图2-2 圆柱电芯模组结构示意图

2. 圆柱电芯模组装配工艺流程介绍

(1)电芯分选

模组工艺设计时,需要考虑模组电性能的一致性,确保 Pack 整体性能达到或满足整车的要求。为了保证模组电性能的一致性,需要对电芯来料进行严格的要求。电芯厂家一般在电芯出货前,也会按电芯的电压、内阻和容量规格进行分组,但是电芯厂家与 Pack 厂家的最终需求是不同的,考虑到制造工艺、成本、电芯性能等因素,Pack 厂家一般会按自己的标准重新对电芯进行分选。电芯分选需要考虑分选标准的问题,标准制定得合理,会减少剩余闲置的电芯,提升生产效率,降低生产成本。在实际生产过程中,还需要对电芯的外观进行检查,比如检查电芯有无绝缘膜破损、绝缘膜起翘、电芯漏液、正负极端面污渍等不良品。

图2-3 典型圆柱电芯模组工艺流程图

(2)电芯入下支架

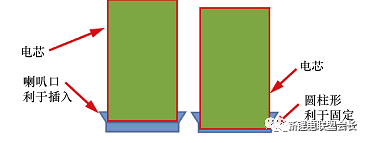

电芯入下支架是指把电芯插入下支架的电芯定位孔中。难点在于电芯与下支架孔之间的配合公差,假如孔太大,方便电芯插入,但是电芯固定不好,影响焊接效果;假如孔太小,电芯插入下支架定位孔比较困难,严重的可能导致电芯插不进去,影响生产效率。为了便于电芯插入,又能固定好电芯,可以把下支架孔前端开成喇叭口(图 2-4)。装配时需要防止电芯极性装反,若是手动装配,需要对电芯极性进行快速检查,以免不良品流入后工序。

图2-4 下支架开喇叭口示意图

(3)电芯极性判断

电芯极性判断是指检查电芯的极性是否符合文件要求,属于安全检查。假如没有极性检查,而电芯极性又装反了,在装入第二面的汇流排时模组就会产生短路,导致产品毁坏,严重的可能导致人员受伤。注意,在每班开班前,都需要检测设备处于良好的工作状态,否则需要停机维修。

(4)盖上支架

盖上支架是指把上支架盖到电芯上,并把电芯固定在支架内。一般情况下,盖上支架比电芯入下支架困难,一是与圆柱电芯的生产工艺有关,工艺里面有个滚槽的工序,假如控制不好,会导致电芯尺寸的一致性差,影响盖上支架,严重的会盖不上去;二是电芯与下支架固定不好,导致电芯有一定的歪斜,导致上支架不好盖或者盖不上。

(5)模组间距检测

模组间距检测是指检测电芯极柱端面与支架表面的间距检测,目的是检查电芯极柱端面与支架的配合程度,用于判断电芯是否固定到位,为是否满足焊接条件进行提前预判。

(6)清洗

等离子清洗是一种干法清洗, 主要是依靠等离子中活性离子的“活化作用”达到去除物体表面污渍的目的。这种方式可以有效地去除电芯极柱端面的污物、粉尘等,为电阻焊接提前做准备,以减少焊接的不良品。

(7)汇流排安装

汇流排安装是指把汇流排安装固定到模组上,以便电阻点焊。设计时需要考虑汇流排与电芯的位置精度,特别是定位基准的问题,目的是使汇流排位置处于电芯极柱面的中心,便于焊接。在进行上下支架设计时,要考虑对汇流排的隔离;假如不好做隔离设计,在工序设计时需要考虑增加防短路工装的使用,可以避免在异常情况下发生短路。

(8)电阻焊接

电阻焊接是指通过电阻焊的方式把汇流排与电芯极柱面熔接在一起。目前国内一般采用电阻点焊,在进行电阻点焊工艺设计时,需要考虑以下 4点:

1)汇流排的材质、结构和厚度;

2)电极(也称焊针)的材质、形状、前端直径和修磨频次;

3)工艺参数优化,如焊接电流、焊接电压、焊接时间、加压力等;

4)焊接面的清洁度和平整度。

在实际生产中,失效因素非常多,需要技术人员根据实际情况来分析处理。

(9)焊接检查

在电阻焊接过程中,设备一般对焊接的参数都有监控,假如监测到参数异常,设备都会自动报警。由于影响焊接质量的因素很多,只通过参数监测来判断焊接失效,目前结果还不是特别理想。在实际的生产控制中,一般还会通过人工检查外观和人工挑拨汇流排的方式,再次检查和确认焊接效果。

(10)打胶

胶水在模组应用上,一般有两种用途:一种用途是固定电芯,主要强调胶水的黏接力、抗剪强度、耐老化、寿命等性能指标;另一种用途是把电芯和模组的热量通过导热胶传递出去,主要强调胶水的导热系数、耐老化、电气绝缘性、阻燃性等性能指标。由于胶水的用途不同,胶水的性能和配方也不同,实现打胶工艺的方法和设备就不同。在胶水选择和打胶工艺方面,需要考虑以下 3 点:

1)胶水的安全环保性能:尽量选择无毒无异味的胶水,不但可以保护操作者,也可以保护使用者,还能更好地保护环境,也是新能源发展的目标。

2)胶水的表干时间:为了提高生产效率,一般希望胶水的表干时间越短越好。在实际生产过程中,假如胶水表干时间过短,由于待料、设备异常等因素,会导致胶水的大量浪费;也可能由于操作员处理不及时,因胶水固化时间短而导致设备堵塞,严重时导致停拉线。按经验,尽量把表干时间控制到15~30 min比较合理。

3)胶水的用量: 胶水用量主要由产品和工艺来确定, 目的是满足产品的要求。目前常用打胶工艺有点胶、涂胶、喷胶和灌胶,每种工艺所需要的设备也是不同的。在打胶时需要注意胶量的控制,避免产生溢胶而影响其他工序。

(11)盖绝缘板

盖绝缘板是指把模组的汇流排进行绝缘保护起来。在工艺设计时,需要注意绝缘板不能高出支架的上边缘,同时绝缘板与支架边框之间的间隙最好小于1 mm。

(12)模组 EOL 测试

EOL测试(end of line)(一般也称下线测试)是生产过程中质量控制的关键环节,主要针对模组的特殊特性进行测试,主要测试项目有:

1)绝缘耐压测试;

2)内阻测试;

3)电压采样测试;

4)尺寸检测;

5)外观检查。

测试项目一般根据客户和产品的要求来增减,其中安全检测项目是必不可少的。

(13)转入 Pack组装或入库

经 EOL 测试合格的模组按规定转入Pack 组装工序或入库,转运过程中需要对模组进行绝缘保护和防止模组跌落。

通过圆柱电芯模组生产工艺流程的介绍,针对不同的客户和产品,工艺流程的设计是不同的,目的都是为了快速地响应客户和市场的需求。

在进行模组工艺流程设计时,一般需要考虑以下几点:

1)安全性:产品安全和安全生产;

2)电性能:容量、电压、内阻、性能的一致性;

3)生产节拍:节拍越高,表示产能越大;

4)尺寸:外形尺寸和固定尺寸;

5)工艺路线:指关键工艺的选择和确定;

6)成本:产品设计和工艺设计时都需要考虑的要素。

通过上面的分析,仅仅把模组工艺流程设计好是不够的,还需要有完善的生产体系来支撑,才能制造出让客户满意的产品。

图解锂电池制造工艺

-

新能源汽车电池模组利用2021-05-17 0

-

电池模组回收,新能源汽车电池回收,圆柱电池模组回收,收购库存电芯,18650电池模组回收2021-06-08 0

-

18650电池回收,18650圆柱电池模组回收,新能源汽车动力电池模组回收 软包动力电池回收 库存电芯回收2021-06-12 0

-

电池回收 电芯回收 圆柱电池回收 新能源汽车电池包回收 电车电池包回收, 动力电池模组回收2021-07-07 0

-

电池组回收 圆柱电池组回收 铝壳电池组回收 汽车电池组回收 电池回收 电芯回收 圆柱电池回收2021-08-13 0

-

圆柱电池回收,软包电池回收,铝壳电池回收,动力电池回收,新能源汽车电池回收,新能源汽车回收2021-08-28 0

-

圆柱电池钴回收,钴软包电池回收,钴铝壳电池回收,钴动力电池回收,新能源汽车电池回收,新能源汽车回收2021-08-28 0

-

全国回收新能源汽车电池包,各省回收新能源汽车电池 各地回收新能源汽车18650电池组 回收新能源汽车软包电池组2021-08-31 0

-

回收新能源汽车电池包,回收新能源汽车电池 回收新能源汽车18650电池组 回收新能源汽车软包电池组2021-09-24 0

-

回收电动汽车,回收新能源汽车,回收库存新能源汽车模组,回收锂电池组,回收动力电池模组,回收锂电池2021-10-22 0

-

18650电池组回收 圆柱电池组回收 铝壳电池组回收 汽车电池组回收, 新能源汽车电池包回收 电车电池包回收2021-11-21 0

-

回收新能源汽车,回收电动汽车,回收新能源汽车电池模组,回收新能源汽车电机, 回收新能源汽车软包电池组2021-12-13 0

-

动力电池组回收 新能源电池组回收 软包电池组回收,18650电池组回收 ,圆柱电池回收 新能源汽车电池包回收2021-12-27 0

-

长期收购新能源大巴,收购电动大巴电池组,收购库存电芯,收购电动车电池模组,汽车底盘电池组2022-01-10 0

-

回收锂电池,回收库存新能源汽车电池 回收积压电池模组,回收汽车电池模组2022-02-09 0

全部0条评论

快来发表一下你的评论吧 !