沈阳华晨宝马铁西工厂体验

电子说

描述

最近“德味”这个词大行其道,纷纷见于形容物品原汁原味来自德国。国人逐渐喜好远在欧洲的德国产的商品,甚至连电饭锅这德国人都不常用的煮食用具都要追求德味,有点丧心病狂。青山就不信日本电饭煲煮的饭比德国的要差。回归德味,究竟什么样的车辆才有原汁原味的德国品质呢?这次青山来到了位于沈阳的华晨宝马铁西工厂,品味中国大陆上罕见的纯正德味。

● 充满浓浓芝士味的工厂

作为宝马在中国地区唯一一所工厂,华晨宝马铁西工厂是宝马集团全球生产体系中第25个工厂,总投资15亿欧元,占地约200多万平方米,约5个故宫大小。2010年6月,宝马铁西工厂奠基;2011年10月开始试生产;2012年5月正式投产。目前,铁西工厂主要负责生产宝马3系、宝马X1、2系旅行车。

铁西工厂拥有汽车制造的完整四大工艺,包括冲压、焊装、涂装和总装四大车间。同时整车厂一路之隔旁有着今年年初落成的发动机工厂。工厂同时配有大型的物流中心和动态测试场地等附属设施,是一座名副其实的整车制造工厂, 兼具车辆测试功能。作为铁西工厂高效物流体系的一部分,铁路已直接修进工厂,极大增强铁西工厂的物流运力。

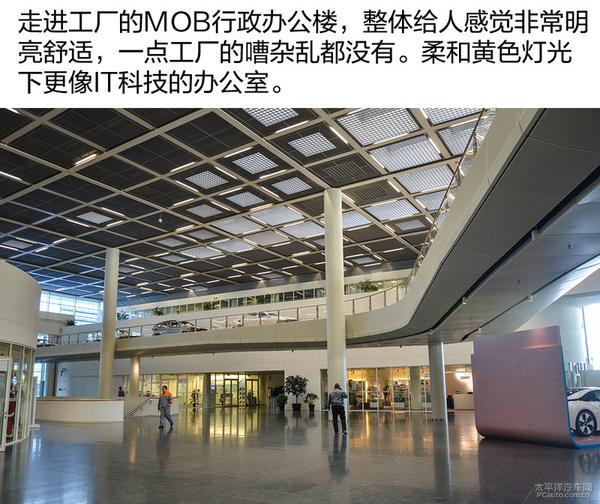

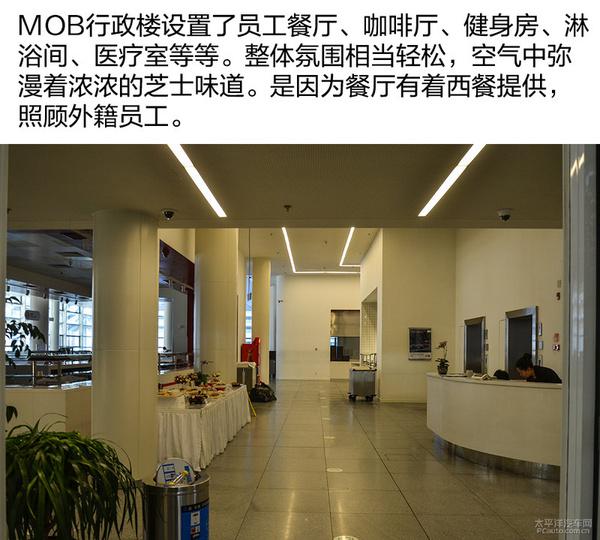

涂装完成的白色车直接从办公楼空中通过,这一点在其他品牌工厂当中几乎不存在。白车身在空中传送更像一种艺术品,宝马在此营造的氛围相当赞。整体办公楼呈开放式办公以及为员工服务,应有尽有的员工设施,解决了员工的日常生活所需。

MOB行政办公楼漂浮着浓浓的芝士味道,如同去到欧洲的商场饮食区。餐厅、咖啡厅、购物店、健身房、淋浴室、医疗室等设施应有尽有。看出宝马对员工的关怀十分充足。MOB行政办公楼如同让你身至欧洲的办公中心,无论从内部设施氛围,还是从员工露出的轻松笑容,让人感受到整体工作环境的舒心。有舒适的工厂环境,才会有更好的品质。然而,宝马也深深了解到这一点,因此整体工厂内部氛围非常像德国味。

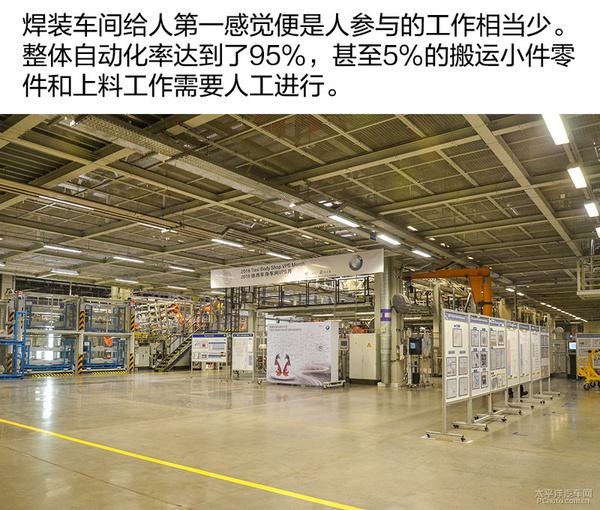

● 自动化率高达95%的焊装车间

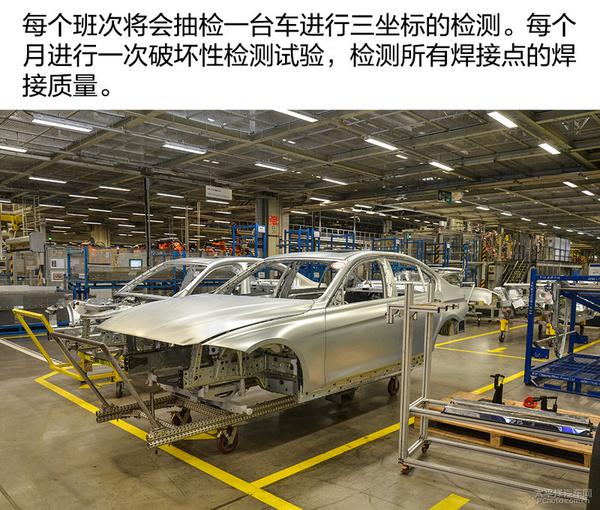

焊装车间可以说得是人烟稀少。工人基本上不参与的直接的焊接工作。即便再小再难焊接的部位都采用了机械臂进行焊接。整体自动化率为国内主机厂之首,达到了95%。

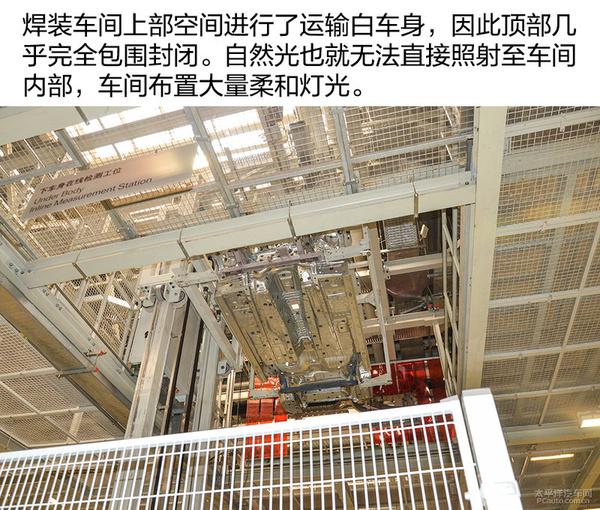

上部进行运输白车身,下部进行焊接以及小件物料的运输,互不干预。车间依旧需要大量的灯光照明。有意思的灯光采用了柔和的色温,给人一种很温馨很舒服的感觉,不刺眼。

自动化率成为了现代产品质量的保证,自动化率越高产品质量控制越好。人在焊接车间主要参与设备管理监控、运输小件材料以及上料的工序。青山看到上料的工序既需要熟练的工人,同时又相当沉闷。

机械臂采用了瑞士的ABB所提供,每台价值人民币约30万元。机械臂能进行多种工序,焊接、换焊接头、搬运、拍照、检测等等,几乎无所不能。整体机械臂都是采用气动与电动驱动,最大限度减少了车间内的噪声和污染。

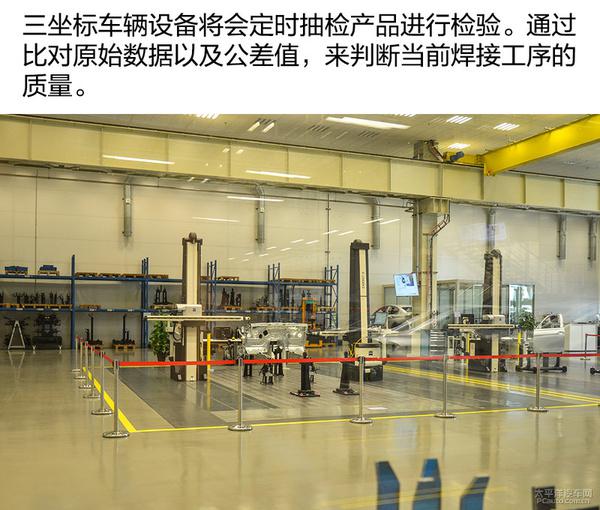

对于检测,除了在线的机械臂拍照检测和人工的目测外,还会进行三坐标检测。对每个零件进行X轴、Y轴和Z轴的检测,同时对比标准数据已分析当前的零件是否符合标准。每个月还将会进行全车的破坏性试验,检测焊接是否符合标准。

焊装车间给青山的感觉机器人比工人还要多,自动化率非常高。这是在国内工厂里非常罕见的。同时车间柔和的灯光有一种德味风范,既温馨又能够让工人心情愉悦。

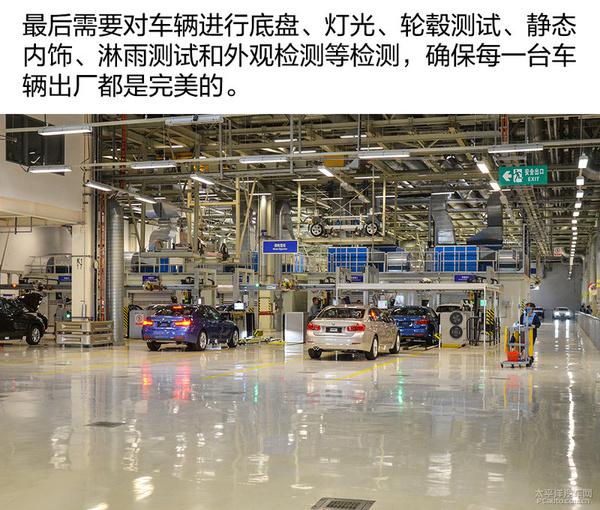

● 安静舒适的总装车间

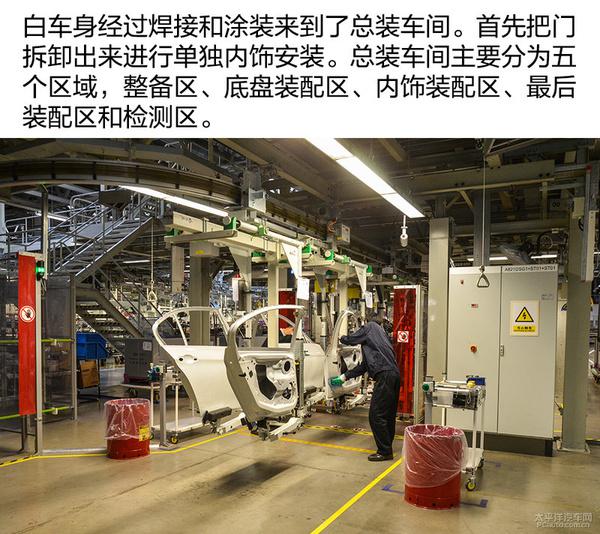

总装车间也采用大量柔和的灯光照明,给到的德味依旧没变。白车身来到总装车间第一步需要拆卸车门单独进行内饰的安装。整个过程悄然声息,相当安静舒服。

车身经过一系列的内饰和外观装配后,来到了结合工序。车身和底盘动力井然有序结合在一些。厂内戏称这一过程为结婚。一旦结婚意味着终身永不分离。

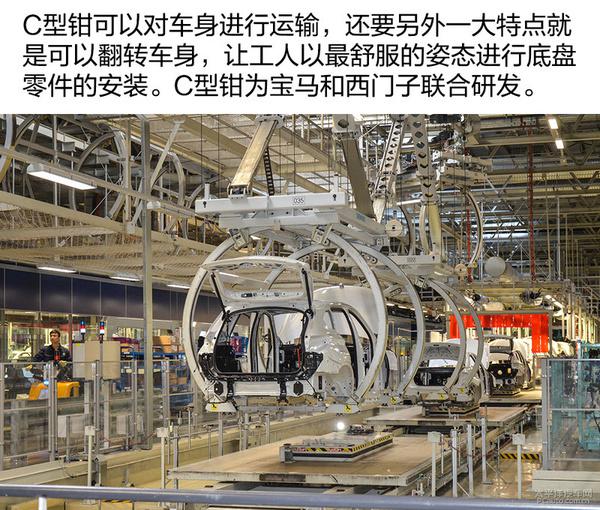

总装车间上很多工序都需要工人参与。人的主观能动性成为了质量把控的关键。每一个工人工序并不繁琐,同时又多人协作完成。可减少工人劳动强度,又可防止出错。车间并没有刺鼻气味以及嘈杂噪音,配合着柔和的灯光,工人们工作环境要比其他主机厂好不少。

总装工厂中3系以及X1采用混线的生产。客户可随时查询车辆正处于生产阶段的哪个步骤,由哪位工人师傅进行生产安装。总装线上工人虽然工作的较为繁琐,但并没有表现出焦虑疲态的表情。总体工作较为轻松。工人心态轻松便能生产出优质的车辆。

● 总结

宝马铁西工厂给青山最大感觉就是整体风格就是德国味,这要比大众工厂来得更加明显。宝马工厂更加注重人文的关怀,不仅体现在福利制度上,更多是在工人生产环节上。随处可见的员工休息室、减少员工进行危险且劳动强度大的工序。华晨宝马铁西工厂自动化率高,生产过程环保节能、以灵活生产、质量第一的造车理念。德味究竟是什么味道?铁西工厂给出了最佳的答案-过硬的质量管理以及以人为本的严谨生产相结合,这也是国人追求不加修饰的原汁原味。(图/文/摄:太平洋汽车网 赖达聪 青山三剑客)

- 相关推荐

- 宝马

-

华晨宝马铁西工厂体验2018-07-02 4515

-

华晨宝马铁西工厂初体验2018-06-28 11486

-

过去十五年华晨宝马带给中国汽车的影响和变化浅析!2018-10-12 2901

-

华晨宝马虽然成为首家外方控股的合资公司,但绝不会是最后一家2018-10-15 1520

-

华晨宝马的成功是BMW品牌在中国发展的基石2018-10-17 4178

-

宝马联手华晨 首款纯电动车iX3确定沈阳投产2018-11-21 1844

-

宝马加快了全新3系国产化的进程 预计明年在铁西工厂正式投产2018-12-19 1261

-

华晨宝马已成为全球首家将5G技术应用于汽车领域的汽车制造企业2019-07-24 1069

-

虹科受邀参加华晨宝马西工厂技术展2022-04-20 1123

-

虹科电子受邀参加“走进华晨宝马铁西工厂”技术展2022-04-22 1237

-

五月,与虹科一起“走进华晨宝马铁西工厂”2022-04-21 390

-

华晨汽车只剩下华晨宝马?华晨集团官方回应!2024-01-22 935

-

新氢动力氢燃料电池叉车助力华晨宝马开启绿色搬运新篇章2024-08-21 221

全部0条评论

快来发表一下你的评论吧 !