采用内层软板预设光学点+激光二次成型技术,有效改善金手指偏移不良

电子说

描述

针对带金手指设计的刚挠结合板,CNC时金手指极易偏移,导致金手指到边距离超出公差范围,本文对此进行了综合分析,采用软板内层预设光学点+激光二次成型工艺,可有效改善金手指偏移问题,控制偏移公差在±0.05mm以内,极大提高了产品一次良率,为批量生产奠定了技术基础。

刚挠结合板,顾名思义,是软板与硬板的相互结合,是将薄层状的挠性内层和刚性内层组合在一起再层压形成的威廉希尔官方网站 板。它改变了传统平面式的设计概念,扩展到立体的三维空间,可以利用单个组件代替由多个连接器、多条线缆和带状电缆连接成的复合印制威廉希尔官方网站 板,尤其带金手指的刚挠结合板能更好的解决电子设备各功能模块之间的互连,其性能更强,稳定性更高,因此被越来越多的设计厂家所看好。

然而随着电子产品的快速发展,刚挠结合板的精密度越来越高,客户对金手指的尺寸精度也提出了更高的要求,金手指到板边距离±0.05mm的公差已成为业界常态,采用常规CNC外形加工,易造成金手指偏移,良率低下,难以满足品质需求,因此迫切需要通过工艺优化去解决这类问题。

本文通过优化工艺流程,采用内层软板预设光学点+激光二次成型技术,有效改善金手指偏移不良,为有金手指设计的刚挠结合板的批量生产奠定了技术基础。

一、现用加工方式及问题

1、带金手指的刚挠板一般结构

图1 结构示意图

2、现用工艺流程

图2 现用加工流程

3、金手指成型精度问题

采用常规CNC铣外形,其金手指端整体尺寸精度可控制在±0.1mm以内,但用二次元测量金手指到边距离,发现超过50%的板存在金手指偏移问题,即金手指两端宽度不对称,严重的偏移度达到0.15-0.20mm,无法满足客户对金手指加工的高精度要求。

图3 金手指偏移

二、.改善方案

1、方案设计

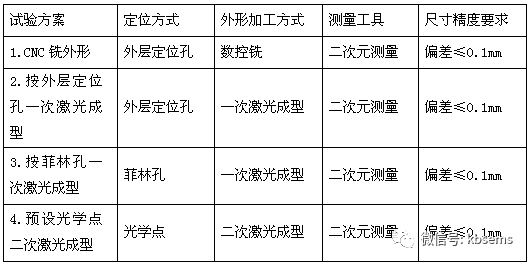

为改善金手指偏移,特设计4种不同的外形加工方式,对比金手指偏移度。

表1 金手指偏移改善方案

2、工程优化

前3种试验方案无需对工程资料做特殊处理即可实现,第4种二次激光成型技术需按以下要求优化工程设计。

2.1增设内层光学点

在内层软板金手指线路外围1.0mm左右增设光学点,同时确保覆盖膜及PP在此位置开窗,便于揭盖后抓取内层光学点,如图4。

图4 软板内层预设光学点

2.2第一次预铣槽揭盖

带金手指的刚挠结合板由于受自身结构的影响,V-CUT后金手指仍在硬板内部,无法对其进行测试,故需优化原外形文件为三次成型;第一次预大软板及金手指外形,保留金手指顶端连接位,揭盖后露出金手指便于E-T测试,加工图示如下:

图5 预铣槽揭盖

2.3二次激光成型技术

内层金手指揭盖后,采用抓光学点+二次激光成型技术对金手指部位进行精加工,以确保其尺寸精度。

图6 金手指二次激光成型

采用二次激光成型技术对挠性区及金手指部位进行加工,有以下好处:

1> 软板内层设计光学点定位,可保持光学点与内层金手指部位同等水平的涨缩值;

2> 利用激光加工本身的高精度和自动涨缩功能,保证金手指到边的尺寸精度及加工的一致性;

3> 采用激光方式同步对挠性区域进行加工,可有效去除软板毛刺,减少手工修理,极大提高生产效率和品质。

2.4 第三次CNC外形

当测试完成后,即转外形工序进行CNC数控铣,第三次成型只对硬板区域及金手指顶端进行加工,如图7红线区域。

图7 CNC外形效果

3、试验数据

按设计的4种方案进行工艺对比试验,测量金手指偏移数据见下表2

表2 金手指偏移测试数据

4、数据分析

试验小结:

1> 从金手指偏移程度看,方案1和方案2偏移严重,数据接近;方案3次之,方案4最优,即尺寸偏差与定位方式有直接关联。采用外层定位孔或菲林孔,会因孔位精度及涨缩差异导致与内层金手指不同步;而采用软板内层设计光学点定位,可保持光学点与内层金手指部位同等水平的涨缩值;结合激光自动涨缩功能可显著提升加工的一致性;

2> 从测试结果看,方案1到方案3均存在金手指偏移现象,方案4采用预设光学点+二次激光成型,金手指偏移公差可控制在±0.05mm以内,符合品质要求。

5、改善效果

改善前

改善后

三、总结

通过对比测试,采用软板内层预设光学点+激光二次成型工艺,可有效改善软板金手指偏移问题,控制偏移公差在±0.05mm以内,极大提升产品的一次良率,充分满足客户对金手指加工的高精度要求。新工艺流程总结如下:

本文针对带金手指的刚挠结合板尺寸偏移进行了分析改善,通过内层预设光学点+二次激光外型的方式使之得到管控,为批量生产奠定了技术基础。本文简述的金手指偏移改善方法仅供同行借鉴和参考,不足之处请大家指正。

-

分析LED的二次光学设计与应用2021-06-04 0

-

设计干货分享:PCB“金手指”从设计到生产全流程2023-03-30 0

-

一文读懂PCB中的“金手指”设计2023-03-31 0

-

强!PCB“金手指”从设计到生产全流程2023-05-31 0

-

金手指封装下载2008-08-04 8083

-

飞秒脉冲激光二次谐波光强分布同步数据采集2009-07-08 552

-

LED信号灯的二次光学设计2010-12-16 502

-

LED路灯的二次光学设计2015-12-08 720

-

pcb金手指粘锡怎么维修2019-05-20 10952

-

金手指氧化的原因及预防方法2019-05-22 40659

-

PCB内层铺铜2022-11-18 1535

-

普通金手指的设计要求2022-11-28 11506

-

PCB金手指镀金详细教程2023-03-14 7700

-

pcb金手指怎么画 pcb金手指设计技巧2023-07-28 7824

-

详解pcb光学点是什么2023-10-12 1723

全部0条评论

快来发表一下你的评论吧 !