探讨动力电池安全失效的相关模式

描述

上两期讨论了工艺过程对电池安全性的影响,其实主要还是要加强原材料进检和生产过程的管理。本期将从安全测试入手,去探讨安全失效的相关模式。

1、 短路

外短路:对于国标测试而言,外短路对应的测试为电池满电进行测试,外部内阻小于5mΩ,短路时间10min,观察1h,要求电池不起火、不爆炸。更为严苛的是IEC62133标准里对外部短路的要求,需要在55℃下进行,这无疑增加了难度。失效机理也很好理解,当外部短路发生时,瞬间产生大电流通过电池内部,温度急剧升高,电解液分解产生大量气体,电池内部压力增大,最终导致爆喷或者起火、爆炸,电池失效。

如何去降低外部短路发生时电池失效的几率呢?对于金属外壳的电池而言,可以通过防爆阀、电池盖上的FUSE等安全措施来避免电池的失效,但仍需要大量的实验去探究电池失效发生的条件和边界。

内部短路:对于国标而言,内部短路对应的测试为针刺和挤压,但随着能量密度的提高,针刺基本上大家都过不了,所以就取消了,不过在一些国际上的标准仍然是有要求的。挤压一般通过的标准就是电池的形变量或者是电池受力达到标准就可以了。目前认为的失效机理为电池内部短路导致内部正负极直接接触,瞬间产生大量的热,引发链式反应,最终导致失效,涉及到多个反应,具体哪个阶段对应的是哪个反应还很难去解释,实际测试过程中也很难去模拟实际情况。

国外也有专门的研究机构对内短路进行了模拟,得出正极铝箔和负极活性材料直接的短路时造成热失效的主要原因。那么,怎么去降低内短路发生的概率呢?这个就需要从原材料、过程工艺、检测手段等等多方面去控制。原材料以及过程工艺方面之前已经专题讲过,在此不在重复,检测是贯穿整个电池的制造过程的,如何从早期就能筛选出具有内短风险的电池呢?这就需要一些高精度的设备,能敏感的检测出电池内部的杂质、颗粒,以及对此造成的电池的电性能的下降等等,包括每一步的耐压绝缘测试、电池制作完成后的老化测试、内部缺陷的高精度电化学检测等等,都能降低动力电池发生内短的风险。

2、加热

对于国标而言,加热实际上是电池置于一定的温度中保存一段时间,最终不会发生失效的能力。

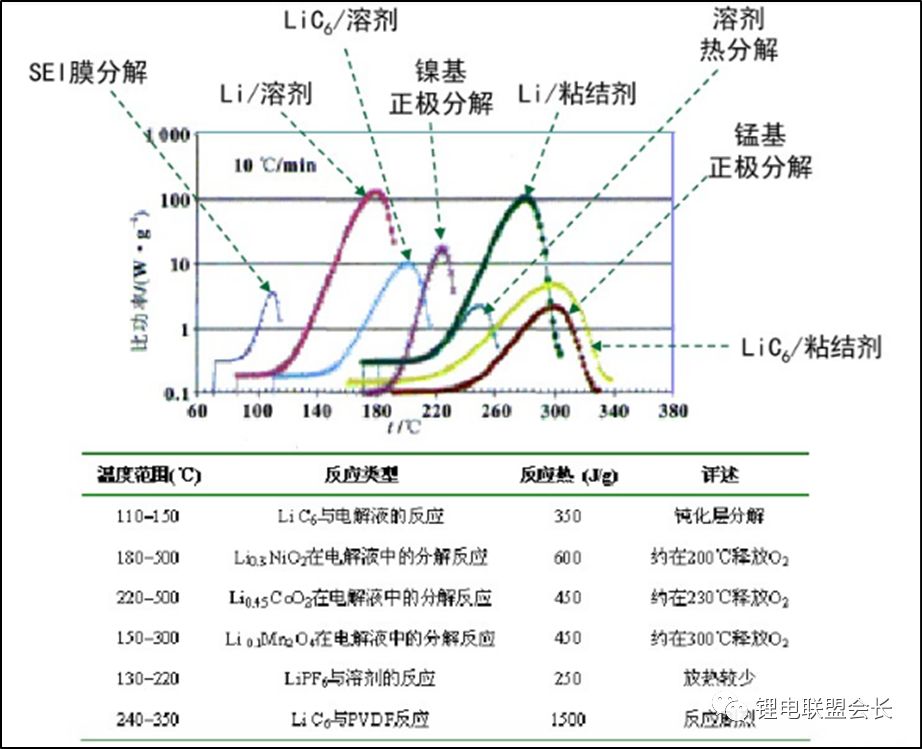

对于不同组分而言,其热失效的温度是不一样的,对于SEI膜而言,温度高于130℃就开始逐步分解了。

不同的正极材料具有不同的热稳定性,高镍材料的热稳定性在200℃左右,随着温度的升高,正极材料开始分解,释氧,进一步加剧了失效的发生。

对于电解液,随着温度的升高,也是逐步发生反应。

因而,对于加热这个失效而言,改善的思路有两个,一个是从原材料端去解决这个问题,例如提高正负极材料的热稳定性,提高电解液的分解温度,改善成膜添加剂等等,另一方面需要从使用端去解决这个问题,例如提供良好的散热路径和通道,规定电池使用的最大电流和温度范围,整包采用液冷系统等等,都可以显著的降低电池发生热失效的概率。

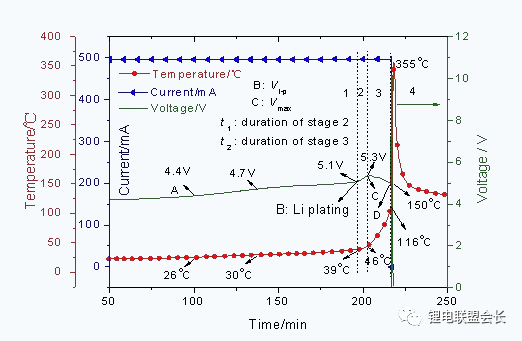

2、 过充

过充对应的国标是逐年在降低的,先从2倍上限电压降低到1.5倍,后续据悉要降低到1.2倍,也从侧面反映了高能量密度电芯过这项测试的难易程度。其失效机理为充到一定程度,电解液分解产气、负极表面析锂、隔膜热收缩等等反映引发的内部短路,进而引发链式反应,造成热失效,最终电池起火爆炸。

那么,如何有效的降低电池发生过充时候的风险呢?实际上也是需要从材料、设计、使用等几个方面去完成这个事情。原材料端,对材料进行包覆掺杂,提高原材料的热稳定性,使用不燃电解液、防过充添加剂等等,在设计端,电池盖上的防爆阀设计、反转阀设计等等,使用端,BMS采样精度的控制,及时报警等等,都可以有效的降低过充发生的风险。

小结:

就几个关键的安全性能测试进行了简单的讲解和概括,权当抛砖引玉。其实任何一项测试都不能有效的模拟出电池在实际使用过程中的状况,所以就需要更多的同仁们去做更多的工作,保证动力电池的安全。至此,关于动力电池的安全性设计就告于段落。下周将开启新的篇章,敬请期待。

参考文献:

1、艾新平 锂离子动力电池的安全性问题

2、叶佳娜等 绝热条件下锂离子电池的过充热行为和失效机理

3、Gi-Heon 锂离子电池内短路模型的建立

-

浅谈动力电池安全性问题2018-12-24 4680

-

分享动力电池与普通电池有何不同?2016-08-29 0

-

车用锂离子动力电池系统的安全性剖析2017-03-03 0

-

关于锂离子动力电池在新能源汽车领域安全性的分析与探究2017-05-05 0

-

动力电池安徽系统失效大时代模式分析怎么样2017-09-15 0

-

光纤激光打标机:动力电池中激光应用2017-09-29 0

-

求职贴+动力电池2018-01-11 0

-

荆州动力电池模组回收 动力电池模组现金回收 动力电池模组梯次回收2021-04-19 0

-

动力电池技术发展瓶颈分析及建议2021-05-07 0

-

回收动力电池,动力电池回收,全国动力电池回收,动力电池高价回收,回收软包动力电池2021-11-02 0

-

回收汽车动力电池组 , 回收新能源汽车动力电池组, 回收电车动力电池组 回收汽车电池,回收汽车锂电池2021-11-30 0

-

回收汽车动力电池组 回收新能源汽车动力电池组, 回收电车动力电池组2021-12-08 0

-

回收汽车动力电池组 回收新能源汽车动力电池组, 回收电车动力电池组 回收汽车电池,回收汽车锂电池2021-12-17 0

-

干货:动力电池系统失效模式分析!2016-10-18 6920

-

动力电池系统失效模式的分类2021-07-26 3977

全部0条评论

快来发表一下你的评论吧 !