锂离子电池预锂化技术的研究进展

描述

综述近年来锂离子电池预锂化技术,展望预锂化技术的发展方向。负极补锂的方法有锂箔补锂、锂粉补锂、硅化锂粉和电解锂盐水溶液等; 正极补锂添加剂有富锂化合物、基于转化反应的纳米复合材料和二元锂化合物等。

在锂离子电池首次充电过程中,有机电解液会在石墨等负极表面还原分解,形成固体电解质相界面(SEI)膜,永久地消耗大量来自正极的锂,造成首次循环的库仑效率(ICE)偏低,降低了锂离子电池的容量和能量密度。

现有的石墨材料有5%~10%的首次不可逆锂损耗,而对于高容量负极材料,首次锂损耗甚至更高(硅的不可逆容量损失达15%~35%)。为了解决这个问题,人们研究了预锂化技术。通过预锂化对电极材料进行补锂,抵消形成 SEI 膜造成的不可逆锂损耗,以提高电池的总容量和能量密度。

本文作者从负极补锂和正极补锂两个方向,综述了近年来预锂化技术的研究进展。

负极补锂技术

常见的预锂化方式是负极补锂,如锂箔补锂、锂粉补锂等,都是目前重点发展的预锂化工艺。此外,还有利用硅化锂粉和电解锂盐水溶液来进行预锂化的技术。

1. 锂箔补锂

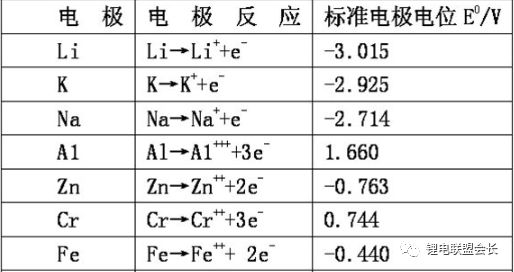

锂箔补锂是利用自放电机理进行补锂的技术。金属锂的电位为-3.05V(vs.SHE,标准氢电极),在所有电极材料中最低。由于电势差的存在,当负极材料与金属锂箔接触时,电子自发地向负极移动,伴随着Li+在负极的嵌入。

N. Liu 等在生长于不锈钢基底的硅纳米线(SiNWs) 负极上滴加电解液,再与锂金属箔直接接触,进行补锂。对补锂后的负极进行半电池测试,发现: 未补锂的SiNWs开路电压( OCV) 为1.55V,在0.01~1.00 V 首次0.1 C 放电的嵌锂比容量为 3800 mAh /g; 补锂后的SiNWs OCV为 0.25 V,首次嵌锂比容量为1600mAh /g。OCV 和嵌锂比容量的变化说明: 补锂后,Si 已经部分与 Li 发生了反应。

J. Hassoun 等将锡碳( Sn-C) 负极与被电解液浸润的锂箔直接接触180min,进行补锂。用半电池以 80 mA/g 在0. 01 ~ 2. 00V 内测试,补锂后 Sn-C 的不可逆比容量由 680mAh /g( 63% ) 减少到 65 mAh /g( 14% ) 。将该负极与 LiNi0. 45Co0. 1Mn1. 45O4 构成全电池,1. 0 C 倍率在 3. 1 ~ 4. 8 V 下测试的 ICE 接近100% ,且循环稳定,倍率性能较好; 5. 0 C 放电的比容量达到 110 mAh /g,较0. 2 C 的放电容量仅下降了 14% 。

尽管与锂箔直接接触,可以实现负极预锂化,但预锂化的程度不易精确控制。不充分的锂化,不能充分提高 ICE; 而补锂过度,可能会在负极表面形成金属锂镀层。

H. J. Kim等利用外部短路,通过锂箔对氧化硅负极( c-SiOx ) 补锂。对比实验表明: 外短路威廉希尔官方网站 中的电阻为 100 Ω、短路时间 30min 时,可实现 ICE 的最大化。对补锂前后的 c-SiOx 进行半电池测试,以 0. 07 C 在 0. 01 ~ 1. 50 V 的前 5 次循环,补锂前电极的库仑效率依次为 73. 6% 、94. 7% 、96. 6% 、97. 5% 和98. 0% ; 补锂后电极的库仑效率依次为 94. 9% 、95. 7% 、97. 2% 、97. 9% 和 98. 3% 。将 c-SiOx 与 LiNi0. 8 Co0. 15 Al0. 05 O2构成全电池,用 10 mA/g 的电流在 2. 5 ~ 4. 2 V 测试,补锂后电池的放电比容量由补锂前的 106. 33 mAh /g 上升到 165. 09mAh /g,ICE 从 58. 85% 提高到 85. 34% 。

Z. Y. Cao 等对锂箔补锂的安全性进行了改善,设计的活性材料/聚合物/锂金属三层结构负极可在环境空气( 相对湿度为 10%~30% ) 中稳定 30~60 min,足够负极进行加工。三层结构分别为: 在铜箔上通过电化学沉积的金属锂层,对锂层进行包覆聚甲基丙烯酸甲酯( PMMA) 保护层以及活性材料层。改变锂层的厚度,可以控制补锂程度。向电池中注入电解液溶解 PMMA 后,锂层和活性物质直接接触,即可完成预锂化。用 0. 1C 在 0. 01 ~ 1. 00 V 测试,利用该三层结构补锂后的石墨,ICE 从 92. 0% 上升到 99. 7% ; 纯硅负极补锂后,首次充放电几乎没有容量损失。尽管利用锂箔进行补锂有较好的效果,但补锂过程需要在临时的电池或电化学装置中完成,难以扩大规模。

2 .稳定化锂金属粉末( SLMP)

锂粉补锂是富美实公司提出的,开发的 SLMP 比容量高达 3600 mAh /g,表面包覆了 2% ~ 5% 的碳酸锂( Li2CO3 ) 薄层,可在干燥环境中使用。将 SLMP 应用于负极预锂化,主要有两种途径: 在合浆过程中添加,或直接添加到负极片表面。

常规的负极合浆,使用聚偏氟乙烯( PVDF) /甲基吡咯烷酮( NMP) 或丁苯橡胶( SBR) + 羧甲基纤维素( CMC) /去离子水体系,但 SLMP 与极性溶剂不兼容,只能分散于己烷、甲苯等非极性溶剂中,因此不能在常规的合浆过程中直接加入。L. Wang 等采用 SBR-PVDF/甲苯体系,可将 SLMP 直接混合在石墨电极浆料中。首先将石墨、PVDF 在 NMP 溶剂中混合,烘干后形成 PVDF 包覆的石墨; 再将 SLMP、PVDF 包覆的石墨、导电炭黑在甲苯中混合; 最后加入 SBR。经过 SLMP 对负极的预锂化,在 0. 01 ~ 1. 00 V、0. 05 C 的条件下,电池的ICE 从 90. 6% 提高到 96. 2% 。

与在合浆过程中加入相比,SLMP直接加载到干燥的负极表面更简单易行。M. W. Forney 等使用 SLMP 对硅( Si) -碳纳 米 管 ( CNT) 负极进行预锂化,将 质 量 分 数 为 3% 的SLMP/甲苯溶液滴在 Si-CNT 负极表面,待甲苯溶剂挥发后,进行压片、激活。预锂化后,负极的首次不可逆容量减少了20% ~ 40% 。

G. Ai 等将 SLMP 分散于含有 1% SBR/聚苯乙烯的二甲苯溶液中,形成稳定的 SLMP 浆料。将 SLMP 浆料涂覆在干燥的负极表面,来实现对石墨、SiO 等负极的预锂化。经过预锂化,石墨|镍钴锰三元材料( NCM) 全电池以 0. 1 C 在 3. 0~ 4. 2 V 测试,ICE 由 82. 35% 提高到 87. 80% ; SiO | NCM 全电池的 ICE 从未锂化的 56. 78% 提高到预锂化后的 88. 12% 。

3.硅化锂粉

与微米尺寸的 SLMP 比,纳米硅化锂粉( LixSi) 的尺寸( 100 ~ 200 nm) 更小,更有利于在负极中的分散。此外 LixSi已处于膨胀状态,循环过程中的体积变化不会对整个电极的结构造成影响。目前,对 LixSi 补锂添加剂的研究较少,仅有J. Zhao 等对 LixSi 的补锂性能和稳定性改善进行了研究。在氩气气氛下,利用硅与金属锂在 200 ℃ 下的合金化反应,合成表面包覆 Li2O 的 LixSi 材料。半电池体系以 0. 05 C 在 0. 01 ~1. 00 V 充放电,添加 15% LixSi 后,硅负极的 ICE 从 76% 提高到 94% ; 添加 9% LixSi 的中间相炭微球( MCMB) 的 ICE从 75% 提高到 99% ; 添加 7% LixSi 的石墨负极的 ICE 从87% 提高到 99% 。在全电池体系下,添加 7% LixSi 的石墨 |LiFePO4 电池的 ICE 从 77. 6% 上升到 90. 8% ,并在随后的循环测试中具有更高的容量。

合成的 LixSi 补锂性能较好,但仅能在干燥空气中保持相对稳定性,在露点 - 50 ℃ 的干燥空气中暴露 5 d 后,容量衰减 30% ,在空气环境中完全失活。为了提高 LixSi 的稳定性,可 采 用 1-氟癸烷在颗粒表面还原,形成致密的包覆层。包覆后的 LixSi 在干燥空气中放置 5 d 后,几乎无衰减,在相对湿度 10% 的空气中放置 6 h 后,在 0. 01 ~ 1. 00 V、0. 02 C 的条件下,比容量依然高达 1 604 mAh /g,容量保持率达到 77% 。在石墨负极中添加 5% 进行补锂,在 0. 005 ~1. 500 V、0. 05 C 的条件下,ICE 从 87. 0% 增加到 96. 7% 。为了进一步提高 LixSi 的稳定性,可使用 SiO、SiO2 取代 Si 作为原料,合成 LixSi-Li2O 复合材料。该复合材料在相对湿度40% 的空气中放置 6 h 后,在 0. 01 ~ 1. 00 V、0. 02 C 的条件下,比容量高达 1 240 mAh /g。两种原料合成的 LixSi-Li2O 复合材料,均表现出优异的补锂性能。

4.电解锂盐水溶液进行补锂

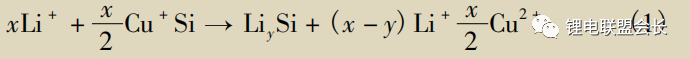

无论是使用锂箔、SLMP还是硅化锂粉来补锂,都要涉及金属锂的使用。金属锂价格高、活性大,操作困难,储存与运输需要高额的费用用于保护。如果补锂过程不涉及金属锂,可以节约成本,提高安全性能。H. T. Zhou 等通过在电解池中电解 Li2SO4 水溶液来对硅进行补锂,牺牲电极为浸入Li2SO4中的铜线,补锂反应如式(1)所示:

以 1 A/g 的电流电解 4. 2 h,补锂后的 MnOx | Si 全电池在 0. 5 ~ 3. 8 V 下测试,0. 5 C、1. 0 C、2. 0 C、4. 0 C 和8. 0 C 比容量分别为 160 mAh /g、136 mAh /g、122 mAh /g、108 mAh /g和 92 mAh /g。

正极补锂技术

与高难度、高投入的负极补锂相比,正极补锂简便得多。典型的正极补锂是在正极合浆过程中添加少量高容量材料,在充电过程中,Li+ 从高容量材料中脱出,补充首次充放电的不可逆容量损失。目前,作为正极补锂添加剂的材料主要有: 富锂化合物、基于转化反应的纳米复合材料和二元锂化合物等。

1.富锂化合物

G. Gabrielli 等使用富锂材料 Li1 + x Ni0. 5 Mn1. 5O4 来补偿 Si-C| LiNi0. 5Mn1. 5O4 全电池的不可逆容量损失。使用混合正极的电池以 0. 33 C 在 3. 00 ~ 4. 78 V 循环 100 次的容量保持率为 75% ,而 使 用 纯 LiNi0. 5 Mn1. 5 O4 正极的电池仅为51% 。此外,使用混合正极的 Si-C | LiNi0. 5 Mn1. 5 O4 电池的能量密度,比石墨| LiNi0. 5Mn1. 5O4 电池增加了 25% 。

Li2NiO2 也可作为正极补锂添加剂使用,但在空气中的稳定性较差。M. G. Kim 等使用异丙醇铝对 Li2NiO2 进行改性,合成了在空气中稳定的氧化铝包覆的 Li2NiO2 材料,补锂效果优异。未添加的 LiCoO2 | 石墨全电池,在 2. 75 ~ 4. 20V、0. 2 C 条件下的 ICE 为 92% ,添加了 4% Li2NiO2 的电池,容量几乎没有损失,且倍率性能不受添加剂的影响。

X. Su 等在 LiCoO2 正极中添加 Li5FeO4 ( LFO) ,补偿硬碳负极在首次充电过程中的容量损失。半电池测试显示:添加 7% LFO 的 LiCoO2 正极 0. 1 C 首次充放电( 2. 75 ~ 4. 30V) 比 容 量 分 别 为 233 mAh /g、160 mAh /g,不 可 逆 容 量 占31% ,足以补偿硬碳 22% 的首次不可逆容量损失。全电池测试( 2. 75 ~ 4. 30 V、0. 05 C) 结果表明: 添加 7% LFO 的 LiCoO2 |硬碳全电池的可逆容量增加了 14% ,能量密度提高了10% ,循环性能也得到改善,全电池循环 50 次后的比容量保持率从不到 90% 提高到高于 95% 。添加 LFO 的 LiCoO2 正极,合浆、涂覆等过程需要在惰性气氛中进行,LFO 在空气环境中的稳定性有待提高。

2.基于转化反应的纳米复合材料

尽管富锂化合物作为补锂添加剂取得了一定的效果,但首次的补锂效果仍受限于较低的比容量。基于转化反应的纳米复合材料,由于存在较大的充/放电电压滞后,在电池首次充电过程中可贡献出大量的锂,而嵌锂反应在放电过程中却不能发生。

Y. M. Sun 等研究了 M/氧化锂( Li2O) 、M/氟化锂( LiF) 、M/硫化锂( Li2 S) ( M = Co、Ni 和 Fe) 作为正极补锂 添 加 剂 的 性 能。M/Li2O 通 过 在 氩 气 气 氛 下 混 合MxOy 和熔融锂合成。合成的纳米 Co /纳米 Li2O( N-Co /N-Li2O) 复合材料以 50 mA/g 在 4. 1 ~ 2. 5 V 循环,首次充电的比容量达 619 mAh /g,放电比容量仅为 10 mAh /g; N-Co /NLi2O 在环境空气中暴露 8 h 后,脱锂比容量仅比初始值小了51 mAh /g,放置 2 d 后,脱锂比容量仍有 418 mAh /g,表明 NCo /N-Li2O 具有良好的环境稳定性,可与商业化电池的生产过程兼容。与 N-Co /N-Li2O 类似,N-Ni /N-Li2O、N-Fe /N-Li2O也有较高的充电比容量( 分别为 506 mAh /g 和 631 mAh /g)和很低的放电比容量( 分别为 11 mAh /g 和 19 mAh /g) ,补锂性能优异。

LiF的锂含量高、稳定性好,是一种潜在的正极补锂材料。利用转化反应构造的M/LiF纳米材料,可以克服 LiF 电导率和离子导率低、电化学分解电位高、分解产物有害等问题,使 LiF 成为一种优良的正极补锂添加剂。LiF/Co 在4. 2 ~ 2. 5 V 的脱锂比容量高达 520 mAh /g,嵌锂比容量仅有4 mAh /g,表明 LiF/Co 的补锂能力达到 516 mAh /g。LiF/Fe在 4. 3 ~ 2. 5 V 的脱锂比容量为 532 mAh /g,嵌锂比容量为 26mAh /g,表 明 LiF/Fe 的补锂能力达到 506 mAh /g。添 加4. 8% LiF/Co 的 LiFePO4 | Li 半电池,以 0. 1 C 在 2. 5 ~ 4. 2 V首次充电的比容量达到 197 mAh /g,比未添加 LiF/Co 电池的164 mAh /g 增加了 20. 1% ,放电比容量相近,循环稳定性不受添加剂的影响。

Li2S的理论容量达到1166 mAh /g,但作为补锂添加剂使用,仍有很多问题需要解决,如与电解液的兼容性、绝缘、环境稳定性差等。研究发现,将金属引入 Li2 S,构成 L2 S /M复合 材 料,可解决这些问题。CoS2 与 金 属 Li 合 成 的Li2 S /Co,补锂容量达到 670 mAh /g。添加 4. 8% Li2 S /Co 的LFP 电极,在 2. 5 ~ 4. 2 V 下,用 0. 1 C 首次充电的比容量为204 mAh /g,比没有添加的电极高了 42 mAh /g。FeS2 与金属Li 合成的 Li2 S /Fe,补锂容量达到 480 mAh /g。尽管补锂容量低于 Li2 S /Co,但原材料 FeS2 的资源丰富且价格低廉,因此Li2 S /Fe 的商业化应用前景更好。尽管较富锂化物有更高的补锂容量,但基于转化反应的纳米复合材料在首次补锂后,会残余没有活性的金属氧化物、氟化物和硫化物等,降低电池的能量密度。

3.二元锂化合物

与富锂氧化物( 约 300 mAh /g) 、转化反应复合材料( 500~ 700 mAh /g) 相比,二元锂化合物的理论比容量要高得多。Li2O2、Li2O 和 Li3N 的理论比容量分别达到 1168 mAh /g、1797 mAh /g 和 2309 mAh /g,只需要少量的添加,就可实现类似的补锂效果。理论上,这些材料在补锂后的残余物是O2、N2 等,可在电池形成 SEI 膜过程中排出的气体。

K. Park 等将商业化的 Li3N 研磨成粒径为 1 ~ 5 μm的粉体,用作补锂添加剂。半电池体系下,添加了 1% 和 2%Li3N 的 LiCoO2 电极,以 0. 1 C 在 3. 0 ~ 4. 2 V 的首次充电比容量分别为 167. 6 mAh /g 和 178. 4 mAh /g,较纯 LiCoO2 上升了 18. 0 mAh /g、28. 7 mAh /g。LiCoO2 | SiOx /C@ Si 全电池在添加 2% Li3N 后的,以 0. 5 C 在 1. 75 ~ 4. 15 V 下的放电容量较未加入添加剂的全电池上升了 11% 。为了解决混合电极导电性的问题,将 Li3N 沉积在 LiCoO2 电极的表面,可减小对电极导电率的影响。正极表面沉积 5% 添加剂的全电池,放电比容量为 126. 3 mAh /g,较未加添加剂的电池提高了 14. 6mAh /g,而倍率性能与循环性能相似。此外,将 Li3N 负载在干燥的电极表面,可避免 Li3N 与合浆溶剂( 如甲基吡咯烷酮) 不兼容的问题。

Y. J. Bie 等将商业化 Li2O2 与 LiNi0. 33 Co0. 33 Mn0. 33 O2(NCM) 混合使用,补偿石墨负极首次充电过程中的锂损失。混合电极中的 NCM 起到了活性材料和催化剂的双重作用。为了高效地催化分解 Li2O2,在正极中加入 1% NCM-6 h( 球磨 6 h 得到的 NCM) 。石墨 | NCM/NCM-6 h /2% Li2O2 全电池在 2. 75 ~ 4. 60 V 充放电,0. 1 C 首次可逆比容量为 207. 1mAh /g,较石墨 | NCM 全电池提高了 7. 8% ; 0. 3 C 可逆比容量为 165. 4 mAh /g,较石墨 | NCM 全电池提高了 20. 5% 。测试显示,Li2O2 分解释放的氧气会消耗全电池中有限的 Li+ ,导致添加 Li2O2 的全电池存在明显的容量衰减,但在排出气体后,容量即可得到恢复。电池在实际生产过程中的首次充电是在开放体系中进行的,密封前会排出形成 SEI 膜和一些副反应产生的气体,因此可减小 O2 释放造成的影响。

A. Abouimrane 等研究了微米尺寸的 Li2O 作为正极补锂添加剂的效果。添加 20% Li2O 的 SiO-SnCoC| Li1. 2Ni0. 15Mn0. 55Co0. 1O2 全电池,以 10 mA/g 在 2. 0 ~ 4. 5 V 循环的首次放电比容量由 176 mAh /g 上升到 254 mAh /g。实验结果表明: 富锂材料 Li1. 2Ni0. 15Mn0. 55Co0. 1O2 充当了活性材料和催化剂的双重角色。

结论与展望

对比两种补锂方法,负极补锂路线补锂试剂的( 锂箔、锂粉和硅化锂粉) 容量高,但操作复杂、对环境要求高; 通过在正极中添加补锂添加剂的正极补锂路线胜在安全稳定性高,与现有电池生产工艺兼容性好。

未来负极补锂技术的研究应着重改进其在电池制造过程中的稳定性,开发与工业化生产相兼容且工艺简单的技术方案; 正极补锂则应着重开发补锂容量高,使用量小,补锂后残余量小的添加剂体系。

-

掺杂氧化镍锰钴锂材料的动力型锂离子电池2011-03-04 0

-

锂离子电池的设计2013-05-20 0

-

动力锂离子电池安全技术的进展2013-05-29 0

-

锂离子电池和锂电池的区别2015-12-28 0

-

锂空气电池的研究进展和最新情况2016-01-13 0

-

【转】锂离子电池的维护和保存技巧分享2016-08-18 0

-

锂空气电池未来或击败锂离子电池2018-10-09 0

-

锂离子电池简介2020-11-03 0

-

锂离子电池的预锂化技术2021-04-20 0

-

锂离子电池负极材料的研究现状、发展及产业化2009-10-28 4884

-

锂离子电池负极材料的研究进展2009-10-28 4705

-

锂离子电池合金负极材料的研究进展2009-10-28 3956

-

锂离子电池电解液研究进展2009-10-30 1138

-

废旧锂离子电池回收处理技术2009-12-07 2242

-

锂离子电池正负极补锂技术2022-06-14 3261

全部0条评论

快来发表一下你的评论吧 !