蜂巢能源引领动力电池“叠时代”!

描述

近一段时间,“叠时代”这个名词频频出现在各大新闻媒体平台和朋友圈,掀起了一股新能源动力电池领域的浪潮。我们不禁好奇要问:究竟什么是“叠时代”?“叠时代”又有哪些特点?

“叠时代”应是动力电池领域的3.0时代。锂电行业经历了3C数码“1.0时代”和以之为基础而衍生出的第一代“车用锂电池2.0时代”,然而高性能、安全、耐久的单体大容量电芯一直是业内追求的目标,也是电动汽车产业化大规模推进的基础。

新的时代必然有其独有的创新点,“叠时代”亦是如此。正如蜂巢能源总经理杨红新向我们阐述的一样:“叠时代”是在新能源动力电池革新的道路上,以叠工艺为特征,新工艺、新标准、新材料、新技术大量涌现,并专为电动汽车而生的时代。

图1 蜂巢能源总经理杨红新

本文以此“四新”为出发点,抛砖引玉,探讨究竟什么是蜂巢能源引领的“叠时代”。

一、“叠时代”新工艺---高速叠片工艺

动力锂电池的形态目前主要有三种,圆柱电芯、软包电芯和方形硬壳电芯。卷绕工艺一直占据着市场的主导地位,目前国际主流的锂离子电芯制造企业,如松下公司的圆柱型锂离子电芯,韩国三星公司、中国CATL公司的方形锂离子电芯的卷芯均是采用卷绕工艺路线。

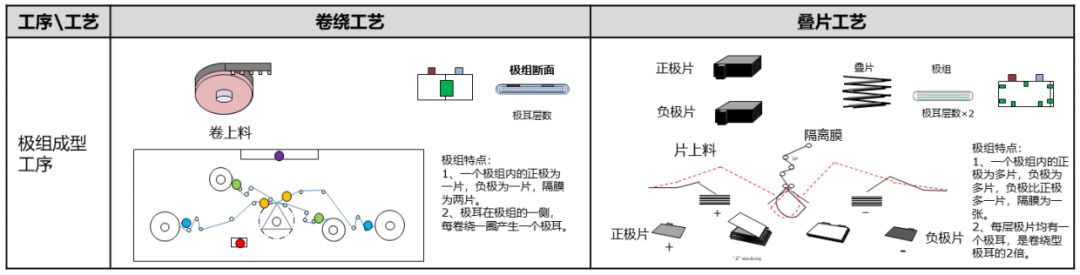

1)叠片电池具有更高的能量密度和安全性

卷绕工艺电池与叠片工艺电池相比主要差异在于极组成型方式的不同。卷绕工艺正负极片是连续的,叠片工艺正负极片是片状物料。卷绕工艺,在检测到极片上的mark孔时进行裁断,完成一个极组的卷绕,而叠片电芯是按照正负极片的设定数量进行叠片,数量达到设定值时完成一个电芯的叠片。

图2 锂电池卷绕和叠片极组成型工序对比

相比于卷绕形态的电池,叠片工艺因其特有的形态拥有更高的能量密度和界面稳定性。在锂电池循环过程中,电池的正负极极片均有不同程度的膨胀。

受卷绕拐角处内外层内应力不一致的影响,卷绕的电芯会发生变形甚至会在一些拐角出发生褶皱甚至断裂。随着整车使用时间的不断增加会导致电池热失控风险的加剧,引发安全隐患。而叠片的电芯应力分布更为一致,每层膨胀相近,界面平整,安全风险相对较低,电池的循环使用寿命更长。

2)叠片电池更能适应市场的不断需求

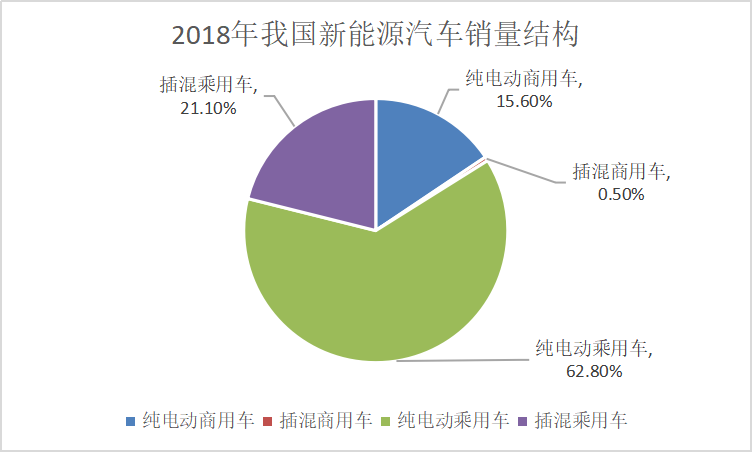

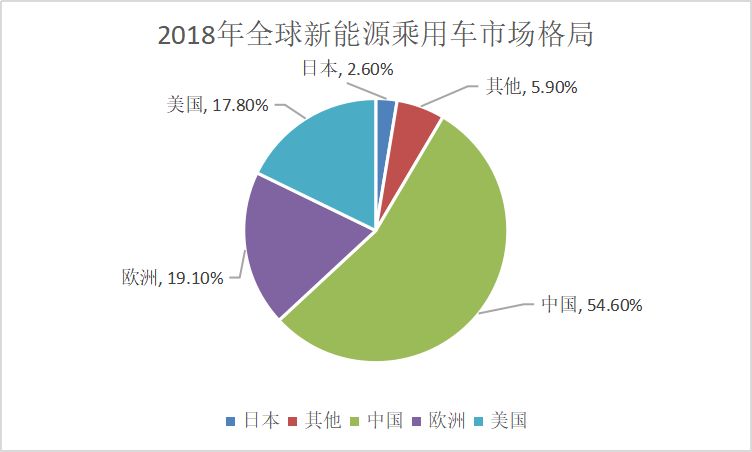

新能源汽车是我国政府重点扶持的产业。在2014年,******在上海考察时,就指出“发展新能源汽车是我国从汽车大国迈向汽车强国的必由之路”。目前我国新能源乘用车市场已经成为全球最大的市场,2018年我国新能源乘用车销量占全球市场份额的55%,而美国和欧洲市场分别占比不到20%。

图3 2018年我国新能源汽车销量结构及全球新能源乘用车市场格局

随着新能源汽车的快速发展,对车用锂离子电池的结构设计要求也在不断提高。同时,动力锂电池面临着补贴退坡、“白名单”取消、安全事故频发等一系列挑战。叠片工艺生产出来的卷芯尺寸灵活,不受卷绕卷针结构的限制,极片的界面平整度高,安全性可靠,更能适应不断发展、不断变化的动力电池市场需求。

然而,受限于国产动力用叠片机的速度慢、效率低等问题,叠片电池并没有像卷绕电池一样占据主导地位。因此,“叠时代”的来临必须以高速叠片工艺的创新为前提。

二、“叠时代”新标准---全球首部叠片电池应用白皮书发布

7月10日,在2019年首届中国国际电动汽车安全技术创新大会上,蜂巢能源引领发布了全球首部《电动车用高速叠片动力电池白皮书》,正式宣告了动力电池“叠时代”的到来。此次叠片工艺白皮书的发布,刷新了车规级动力电池的新标准。

图4 蜂巢能源引领发布全球首部叠片电池应用白皮书

蜂巢能源采用方形铝壳叠片工艺,实现高速叠片领域的创新性技术成果。目前已完成首例45度旋转式高速叠片的开发与导入,叠片效率可达0.6s/pcs/单工位,超出传统叠片设备效率40%以上。同时已完成0.45s/pcs/单工位叠片速度验证与样机的开发制作,并在2023年预计可实现0.25s/pcs/单工位叠片设备开发。

图5 蜂巢能源高速叠片技术战略规划

三、“叠时代”新材料---无钴和四元电池材料

动力电池的材料技术路线自诞生以来就不断发展,三元动力电池是目前高能量密度型车用锂电池的主流路线。三元正极材料(NCM或NCA)存在协同效应,其电化学性能优于任何单一材料。

提高三元镍钴锰材料中镍含量可以提高材料的可逆嵌锂容量,但是容易发生阳离子混排现象,使材料发生不可逆的容量损失。引入钴可以提高材料的电子电导率,减弱离子混排现象,稳定材料层状结构,提升材料的倍率及循环稳定性。

大家可能会感兴趣,无钴或低钴的价值是什么?在三元电芯的成本结构分析中,正极材料的比重最大,占整个成本的40%左右,而其中钴又占据了正极材料的约20%。作为一种战略资源,它的价格也是及其昂贵的,2016年、2017年都出现了钴的高点。

因此新材料体系的出现,对于“叠时代”来说意义重大。作为引领者的蜂巢能源在此次会议上除了发布全球首部叠片电池应用白皮书以外,也向我们展示了其自主研发的无钴和四元电池材料。

1)无钴电池材料

蜂巢能源首推无钴电池材料,是基于电子耦合作用和体积结构变化两个方面的考虑:

A:掺杂无未成对的电子自旋元素,减弱电子超交换的现象,降低Li/Ni混排,提高电性能;

B:掺杂M-O键能大的元素,减缓晶体在充放电过程的体积变化,稳定结构,提高循环性能和安全性。

图6 蜂巢能源无钴材料与NCM811性能对比

蜂巢能源推出的无钴材料克容量达到210mAh/g以上,首次效率90%,50周扣电98%以上,DSC放热峰值温度大约210℃,电压平台比NCM811系列产品略高(0.04V)。更为重要的是,由于无钴的存在,整个三元材料的成本下降5%-15%,对于整车成本的降低也有十分重要的意义。

2)四元电池材料

蜂巢能源首推四元材料是在现有NCM三元材料的基础上,通过Al掺杂,使一次颗粒之间的边界强度增强,减少在有害的相转变过程中微隙的形成。相较于传统三元材料,有两个核心优势:

A:通过双导电层包覆,能有效改善材料放电比容量偏低的问题;

B:Al均匀掺杂能有效改善材料结构稳定性,提高高温循环性能。

图7 蜂巢能源四元材料与NCM811性能对比

蜂巢能源推出的四元材料克容量达到215mAh/g以上,首次效率90%,50周扣电99%以上,DSC放热峰值温度大约219℃。同样,与NCM811系列产品相比,Co含量降低一半,对电池成本的降低意义重大。

此次蜂巢能源全球首推无钴电池和四元电池材料体系,在一定程度上降低了电池材料甚至整车的成本,同时使整个电池系统更加稳定,提高了电池的循环寿命及安全性。这不仅是一个战略性的开发,也是具有全球非常前瞻性和先进性的成果。

四、“叠时代”新技术---AI工厂及多场景、高性能系统安全设计

1)AI工厂

工厂制造标准,是判断一个企业是否拥有先进技术的标杆,尤其是对于新能源电池行业。“叠时代”的锂电制造工厂,也将是以AI工厂为标准的新时代工厂。

作为引领者的蜂巢能源一直以信息化、无人化、可视化、集成化作为工厂的生产标准。正在建设的常州工厂区将采用智能配送、数字化看板与分析、质量追溯分析、数字化质量检验等智能系统设计。

图8 蜂巢新能AI(人工智能)工厂

此举将逐步实现如市场需求大数据、产品性能预测、故障预警自动分析、不良原因分析、自动检测以及路径实时优化等方面的完全自动化,这也将是引领行业,为中国制造树立一个新的标杆。

2)多场景、高性能系统安全设计

随着“叠时代”的到来,动力电池除了在工艺和材料上要做到创新以外,新的设计理念和威廉希尔官方网站 也同样十分重要。

作为引领者的蜂巢能源,为满足不同客户群体在不同场景下对整车的使用需求,也设计了相应的电芯及电池模组,目前主要针对运营类车型、市内代步类车型以及城际出行类车型。

对于运营类车型,蜂巢能源设计研发的86Ah电芯/模组,可实现2C快充,充电时长30min内,续航里程达到400-450km之间,足以实现网约出租车日常使用场景。对于短途代步类车型,蜂巢能源设计的104Ah及56Ah(软包)电芯/模组,可满足A00级纯电动车型300-400km的续驶里程,单体循环寿命超过2000次以上。

对于城际出行类车型,蜂巢能源又分别推出适用于A级家用车、高端豪华车的不同类型电芯/模组。基于大众MEB纯电动专属平台,研发设计全新标准尺寸电芯、模组及PACK。叠片工艺对于该尺寸产品具有明显优势,拓展性极强。

对于插电式混合动力车型,蜂巢能源设计研发的51Ah PHEV电芯/模组,可使插电式混合动力纯电续航里程从50km提升至80km,叠片电芯超高的功率特性及循环寿命提供更加优异的用户体验。

图 9 蜂巢能源研发的51Ah PHEV电芯/模组

新能源汽车安全事故频发,整车的安全性不能只关注于电芯本身,必须用系统思维解决这个问题,要做全方位的安全设计。

蜂巢能源不仅关注系统级的安全,还关注与材料级、电芯级、工艺级等相关的所有安全,开展机理设计和可靠性研究。其研发的高性能iBMS系统可对SOC高精度控制,同时结合大数据,实现了智能、网联、集成和创新于一体。

图 10 蜂巢新能源研发的高性能iBMS系统

编者写在最后:

随着全球首部叠片电池应用白皮书的发布,动力电池3.0“叠时代”已然来临。新工艺、新标准、新材料、新技术的大量涌现将极大推动行业的发展,作为“叠时代”引领者的蜂巢能源,必将掀起一股“青春风暴”,开创动力电池领域的新局面。

-

新能源汽车动力电池产业怎么破局2019-05-10 0

-

哈尔滨动力电池电芯回收公司2021-04-19 0

-

荆州动力电池模组回收 动力电池模组现金回收 动力电池模组梯次回收2021-04-19 0

-

动力电池技术发展瓶颈分析及建议2021-05-07 0

-

电池组回收 动力电池组回收 新能源电池组回收 软包电池组回收 动力电池模组梯次回收 锂电池模组回收2021-08-27 0

-

圆柱电池回收,软包电池回收,铝壳电池回收,动力电池回收,新能源汽车电池回收,新能源汽车回收2021-08-28 0

-

回收动力电池,动力电池回收,全国动力电池回收,动力电池高价回收,回收软包动力电池2021-11-02 0

-

回收汽车动力电池组 , 回收新能源汽车动力电池组, 回收电车动力电池组 回收汽车电池,回收汽车锂电池2021-11-30 0

-

回收汽车动力电池组 回收新能源汽车动力电池组, 回收电车动力电池组2021-12-08 0

-

回收汽车动力电池组 回收新能源汽车动力电池组, 回收电车动力电池组 回收汽车电池,回收汽车锂电池2021-12-17 0

-

动力电池的叠时代到底是什么2019-07-20 4293

-

蜂巢能源车动力电池工厂投产 国内动力电池产业有望实现破局2019-11-28 581

-

蜂巢能源叠片电池成功交付,稳步迈进量产阶段2019-12-31 3512

-

蜂巢能源与华为签约 欲进军动力电池头部阵营2020-01-10 791

-

消息:疑似蜂巢能源科技获欧洲汽车企业动力电池订单2020-02-04 2881

全部0条评论

快来发表一下你的评论吧 !