什么是PLC PLC的结构及各部分的作用

工业控制

描述

作为工业自动化的一种典型应用,PLC最初是做为取代继电器线路、进行顺序控制为主而产生的,后来PLC厂家逐步增加了模拟量运算、PID功能以及更可靠的工业抗干扰技术等功能,并随着网络化的需求增加了各种通信接口,同时伴随着现场总线技术和以太网技术的发展,PLC的应用范围越来越广泛。

什么是PLC

可编程控制器(Programmable Controller)是计算机家族中的一员,是为工业控制应用而设计制造的。早期的可编程控制器称作可编程逻辑控制器(Programmable Logic Controller),简称PLC,它主要用来代替继电器实现逻辑控制。

国际电工委员会(IEC)于1987年颁布了可编程控制器标准草案第三稿。在草案中对可编程控制器定义如下:

“可编程控制器是一种数字运算操作的电子系统,专为在工业环境下应用而设计。它采用可编程序的存储器,用来在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字式和模拟式的输入和输出,控制各种类型的机械或生产过程。可编程控制器及其有关外围设备,都应按易于与工业系统联成一个整体,易于扩充其功能的原则设计”。

随着技术的发展,这种装置的功能已经大大超过了逻辑控制的范围,因此,今天这种装置称作可编程控制器,简称PC。但是为了避免与个人计算机(Personal Computer)的简称混淆,所以将可编程控制器简称PLC。

PLC的发展状况

世界上第一台PLC

1968年美国通用汽车公司(GE),为了适应汽车型号的不断更新,生产工艺不断变化的需要,实现小批量、多品种生产,希望能有一种新型工业控制器,它能做到尽可能减少重新设计和更换电器控制系统及接线,以降低成本,缩短周期。

当时的设计要求是吸取继电器和计算机两者的优点:继电器控制系统体积大、可靠性低、接线复杂、不易更改、查找和排除故障困难,对生产工艺变化的适应性差,但简单易懂、价格便宜;计算机功能强大、灵活(可编程)、通用性好,但编程困难;采用面向控制过程、面向问题的“自然语言”进行编程,使不熟悉计算机的人也能很快掌握使用。

1969年,美国数字设备公司(DEC) 研制出第一台PLC,在美国通用汽车自动装配线上试用,获得了成功。

这种新型的工业控制装置以其简单易懂,操作方便,可靠性高,通用灵活,体积小,使用寿命长等一系列优点,很快地在美国其他工业领域推广应用,到1971年,已经成功地应用于食品,饮料,冶金,造纸等工业。

70年代初期

仅有逻辑运算、定时、计数等顺序控制功能,只是用来取代传统的继电器控制,通常称为可编程逻辑控制器(Programmable Logic Controller)。

1971年日本从美国引进了这项新技术,很快研制出了日本第一台PLC。1973年,西欧国家也研制出它们的第一台PLC。我国从1974年开始研制。于1977年开始工业应用。

70年代中期

微处理器技术应用到PLC中,使PLC不仅具有逻辑控制功能,还增加了算术运算、数据传送和数据处理等功能。

80年代以后

随着大规模、超大规模集成威廉希尔官方网站 等微电子技术的迅速发展,16位和32位微处理器应用于PLC中,使PLC得到迅速发展。PLC不仅控制功能增强,同时可靠性提高,功耗、体积减小,成本降低,编程和故障检测更加灵活方便,而且具有通信和联网、数据处理和图象显示等功能。

近年来PLC发展迅速

PLC集三电(电控、电仪、电传)为一体、性能价格比高、高可靠性的特点,已成为自动化工程的核心设备。PLC成为具备计算机功能的一种通用工业控制装置,其使用量高居首位。

PLC成为现代工业自动化的三大技术支柱(PLC、机器人、CAD/CAM)之一。

我国PLC市场的三大流派

我国改革开放后,美国AB、GE、MODICON、TI,日本OMRON、三菱、富士,德国西门子等厂家的产品不断进入我国,并在各行各业的工控系统中占据重要地位。

欧洲:德国的西门子(SIEMENS)、AEG及法国的TI公司

美国:A-B(Allen-Bradly)(其产品约占美国PLC市场50%的份额)、GE(General Electric)、莫迪康(MODICON)公司、德州仪器(T1)公司、 歌德(Gould)公司、西屋公司

日本:三菱电机(Mitsubishi Electric)、 欧姆龙(OMRON)、 FUJI (日本主要发展中小型PLC,在世界小型PLC市场上, 日本产品约占有70%的份额。在中国,OMRON产品的销量居首位。)

目前国内市场还有韩国、台湾等PLC产品;现在市场上出现了系列化的国产PLC,其价格相对低廉,性价比较高。

1974年我国开始仿制美国的第二代PLC产品,但因元器件质量和技术问题等原因未能推广。直到1977年,我国才研制出第一台具有实用价值的PLC,并开始批量生产和应用于工业过程的控制。

PLC的结构及各部分的作用

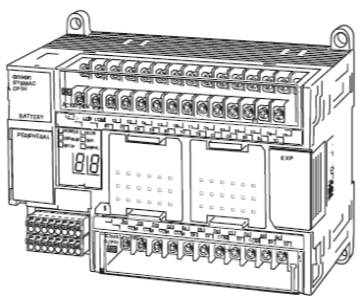

PLC的类型繁多,功能和指令系统也不尽相同,但结构与工作原理则大同小异,通常由主机、输入/输出接口、电源扩展器接口和外部设备接口等几个主要部分组成。PLC的硬件系统结构如下图所示:

1、主机

主机部分包括中央处理器(CPU)、系统程序存储器和用户程序及数据存储器。CPU是PLC的核心,它用以运行用户程序、监控输入/输出接口状态、作出逻辑判断和进行数据处理,即读取输入变量、完成用户指令规定的各种操作,将结果送到输出端,并响应外部设备(如电脑、打印机等)的请求以及进行各种内部判断等。

PLC的内部存储器有两类,一类是系统程序存储器,主要存放系统管理和监控程序及对用户程序作编译处理的程序,系统程序已由厂家固定,用户不能更改;另一类是用户程序及数据存储器,主要存放用户编制的应用程序及各种暂存数据和中间结果。

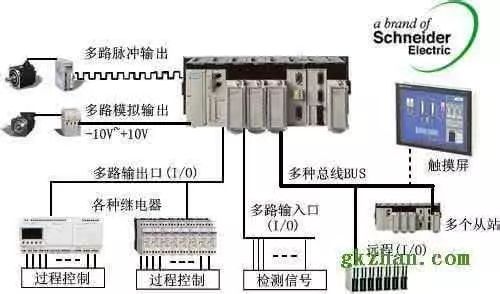

2、输入/输出(I/O)接口

I/O接口是PLC与输入/输出设备连接的部件。输入接口接受输入设备(如按钮、传感器、触点、行程开关等)的控制信号。输出接口是将主机经处理后的结果通过功放威廉希尔官方网站 去驱动输出设备(如接触器、电磁阀、指示灯等)。I/O接口一般采用光电耦合威廉希尔官方网站 ,以减少电磁干扰,从而提高了可靠性。I/O点数即输入/输出端子数是PLC的一项主要技术指标,通常小型机有几十个点,中型机有几百个点,大型机将超过千点。

3、电源

图中电源是指为CPU、存储器、I/O接口等内部电子威廉希尔官方网站 工作所配置的直流开关稳压电源,通常也为输入设备提供直流电源。

4、编程

编程是PLC利用外部设备,用户用来输入、检查、修改、调试程序或监示PLC的工作情况。通过专用的PC/PPI电缆线将PLC与电脑联接,并利用专用的软件进行电脑编程和监控。

5、输入/输出扩展单元

I/O扩展接口用于将扩充外部输入/输出端子数的扩展单元与基本单元(即主机)连接在一起。

6、外部设备接口

此接口可将打印机、条码扫描仪,变频器等外部设备与主机相联,以完成相应的操作。

PLC的特点

(一) 高可靠性

1、所有的I/O接口威廉希尔官方网站 均采用光电隔离,使工业现场的外威廉希尔官方网站 与PLC内部威廉希尔官方网站 之间电气上隔离。

2、各输入端均采用R-C滤波器,其滤波时间常数一般为10~20ms.

3、各模块均采用屏蔽措施,以防止辐射干扰。

4、采用性能优良的开关电源。

5、对采用的器件进行严格的筛选。

6、良好的自诊断功能,一旦电源或其他软,硬件发生异常情况,CPU立即采用有效措施,以防止故障扩大。

7、大型PLC还可以采用由双CPU构成冗余系统或有三CPU构成表决系统,使可靠性更进一步提高。

(二)丰富的I/O接口模块

PLC针对不同的工业现场信号,如:

交流或直流;

开关量或模拟量;

电压或电流;

脉冲或电位;

强电或弱电等。

有相应的I/O模块与工业现场的器件或设备,如:

按钮

行程开关

接近开关

传感器及变送器

电磁线圈

控制阀

直接连接。另外为了提高操作性能,它还有多种人-机对话的接口模块;为了组成工业局部网络,它还有多种通讯联网的接口模块,等等。

(三) 采用模块化结构

为了适应各种工业控制需要,除了单元式的小型PLC以外,绝大多数PLC均采用模块化结构。

PLC的各个部件,包括CPU,电源,I/O等均采用模块化设计,由机架及电缆将各模块连接起来,系统的规模和功能可根据用户的需要自行组合。

(四) 编程简单易学

PLC的编程大多采用类似于继电器控制线路的梯形图形式,对使用者来说,不需要具备计算机的专门知识,因此很容易被一般工程技术人员所理解和掌握。

(五) 安装简单,维修方便

PLC不需要专门的机房,可以在各种工业环境下直接运行。使用时只需将现场的各种设备与PLC相应的I/O端相连接,即可投入运行。各种模块上均有运行和故障指示装置,便于用户了解运行情况和查找故障。

由于采用模块化结构,因此一旦某模块发生故障,用户可以通过更换模块的方法,使系统迅速恢复运行。

PLC的应用领域

PLC不仅用于开关量控制,还用于模拟量及数字量的控制,可采集与存储数据,还可对控制系统进行监控;还可联网、通讯,实现大范围、跨地域的控制与管理。PLC已日益成为工业控制装置家族中一个重要的角色。

1、用于开关量控制

PLC控制开关量的能力是很强的。所控制的入出点数,少的十几点、几十点,多的可到几百、几千,甚至几万点。由于它能联网,点数几乎不受限制,不管多少点都能控制。

所控制的逻辑问题可以是多种多样的:组合的、时序的;即时的、延时的;不需计数的,需要计数的;固定顺序的,随机工作的;等等,都可进行。

PLC的硬件结构是可变的,软件程序是可编的,用于控制时,非常灵活。必要时,可编写多套,或多组程序,依需要调用。它很适应于工业现场多工况、多状态变换的需要。

用PLC进行开关量控制实例是很多的,冶金、机械、轻工、化工、纺织等等,几乎所有工业行业都需要用到它。目前,PLC首用的目标,也是别的控制器无法与其比拟的,就是它能方便并可靠地用于开关量的控制。

2、用于模拟量控制

模拟量,如电流、电压、温度、压力等等,它的大小是连续变化的。工业生产,特别是连续型生产过程,常要对这些物理量进行控制。

作为一种工业控制电子装置,PLC若不能对这些量进行控制,那是一大不足。为此,各PLC厂家都在这方面进行大量的开发。目前,不仅大型、中型机可以进行模拟量控制,就是小型机,也能进行这样的控制。

PLC进行模拟量控制,要配置有模拟量与数字量相互转换的A/D、D/A单元。它也是I/O单元,不过是特殊的I/O单元。

A/D单元是把外威廉希尔官方网站 的模拟量,转换成数字量,然后送入PLC。D/A单元,是把PLC的数字量转换成模拟量,再送给外威廉希尔官方网站 。

作为一种特殊的I/O单元,它仍具有I/O威廉希尔官方网站 抗干扰、内外威廉希尔官方网站 隔离,与输入输出继电器(或内部继电器,它也是PLC工作内存的一个区。可读写)交换信息等等特点。

用PLC进行模拟量控制的好处是,在进行模拟量控制的同时,开关量也可控制。这个优点是别的控制器所不具备的,或控制的实现不如PLC方便。

3、用于运动控制

实际的物理量,除了开关量、模拟量,还有运动控制。如机床部件的位移,常以数字量表示。

PLC也是基于计算机的技术,并日益完善。故它也完全可以用于数字量控制。

PLC可接收计数脉冲,频率可高达几k到几十k赫兹。可用多种方式接收这脉冲,还可多路接收。有的PLC还有脉冲输出功能,脉冲频率也可达几十k。有了这两种功能,加上PLC有数据处理及运算能力,若再配备相应的传感器(如旋转编码器)或脉冲伺服装置(如环形分配器、功放、步进电机),则完全可以依NC的原理实现种种控制。

高、中档的PLC,还开发有NC单元,或运动单元,可实现点位控制。运动单元还可实现曲线插补,可控制曲线运动。所以,若PLC配置了这种单元,则完全可以用NC的办法,进行数字量的控制。

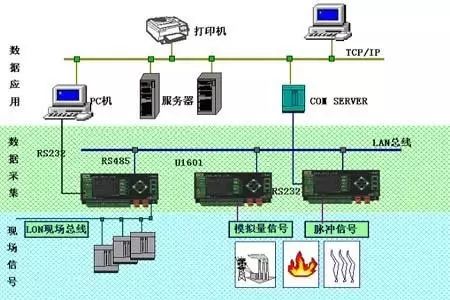

4、用于数据采集

随着PLC技术的发展,其数据存储区越来越大。如德维森公司的PLC,其数据存储区(DM区)可达到9999个字。这样庞大的数据存储区,可以存储大量数据。

数据采集可以用计数器,累计记录采集到的脉冲数,并定时地转存到DM区中去。

数据采集也可用A/D单元,当模拟量转换成数字量后,再定时地转存到DM区中去。

PLC也可与计算机通讯,由计算机把DM区的数据读出,并由计算机再对这些数据作处理。这时,PLC即成为计算机的数据终端。

电力用户曾使用PLC,用以实时记录用户用电情况,以实现不同用电时间、不同计价的收费办法,鼓励用户在用电低谷时多用电,达到合理用电与节约用电的目的。

5、用于信号监控

PLC自检信号很多,内部器件也很多,多数使用者未充分发挥其作用。

其实,完全可利用它进行PLC自身工作的监控,或对控制对象进行监控。

对一个复杂的控制系统,特别是自动控制系统,监控以至进一步能自诊断是非常必要的。它可减少系统的故障,出了故障也好查找,可提高累计平均无故障运行时间,降低故障修复时间,提高系统的可靠性。

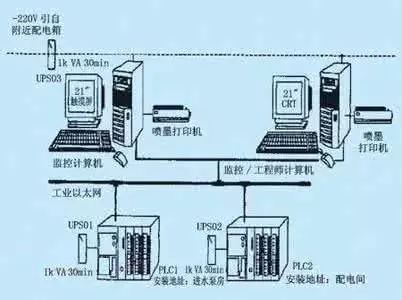

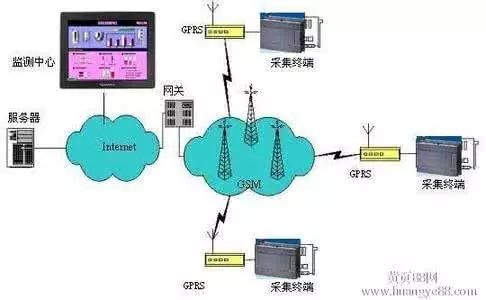

6、用于联网、通讯

PLC联网、通讯能力很强,不断有新的联网的结构推出。

PLC可与个人计算机相连接进行通讯,可用计算机参与编程及对PLC进行控制的管理,使PLC用起来更方便。

为了充分发挥计算机的作用,可实行一台计算机控制与管理多台PLC,多的可达32台。也可一台PLC与两台或更多的计算机通讯,交换信息,以实现多地对PLC控制系统的监控。

PLC与PLC也可通讯。可一对一PLC通讯。可几个PLC通讯。可多到几十、几百。

PLC与智能仪表、智能执行装置(如变频器),也可联网通讯,交换数据,相互操作。可联接成远程控制系统,系统范围面可大到10公里或更大。

可组成局部网,不仅PLC,而且高档计算机、各种智能装置也都可进网。可用总线网,也可用环形网。网还可套网。网与网还可桥接。联网可把成千上万的PLC、计算机、智能装置组织在一个网中。

网间的结点可直接或间接地通讯、交换信息。

联网、通讯,正适应了当今计算机集成制造系统(CIMS)及智能化工厂发展的需要。它可使工业控制从点(Point)、到线((Line)再到面(Aero),使设备级的控制、生产线的控制、工厂管理层的控制连成一个整体,进而可创造更高的效益。这个无限美好的前景,已越来越清楚地展现在我们这一代人的面前。

随着智能工厂以及物联网的发展,工厂设备联控、PLC与上位机及其他智能产品的数据交互、大数据应用等领域,将大大推动传统自动化与网络技术的密切结合,随着中国制造业实现由大变强的升华,PLC应用技术将出现更大的发展。

编辑:黄飞

-

#硬声创作季 #PLC PLC-04 PLC的基本组成与各部分的作用-4水管工 2022-09-28

-

有哪位大神可以帮忙给详解下该威廉希尔官方网站 中各部分元器件分立及组合的作用?2016-11-25 0

-

光伏发电系统各部分设备的作用是什么?有哪几种分类?2021-10-21 0

-

无线通信系统由哪几部分组成?各部分起什么作用?2023-05-09 0

-

各部分的直流电位威廉希尔官方网站 图2009-08-06 1059

-

PLC威廉希尔官方网站 板各部分原理图PDF档2015-12-31 4877

-

开关电源威廉希尔官方网站 组成及各部分详解2016-09-20 1035

-

PLC常见的六大应用详解_PLC结构与工作环境2018-04-19 6923

-

PLC的发展状况!PLC的结构及各部分的作用2018-09-04 5509

-

直流电源的组成及各部分的作用2021-09-15 1726

-

PLC的结构及各部分的作用2023-07-04 3591

-

PLC基本结构和工作原理2023-09-20 3598

-

数控铣床由哪些部分组成的?各部分的主要作用是什么?2024-06-07 4519

全部0条评论

快来发表一下你的评论吧 !