关于刻蚀的重要参数报告

关于刻蚀的重要参数报告

今日头条

描述

1.刻蚀速率

刻蚀速率是指在刻蚀过程中去除硅片表面材料的速度通常用Å/min表示, 刻蚀窗口的深度称为台阶高度。 为了高的产量, 希望有高的刻蚀速率。 在采用单片工艺的设备中, 这是一个很重要的参数。 刻蚀速率由工艺和设备变量决定, 如被刻蚀材料类型、 蚀机的结构配置、 使用的刻蚀气体和工艺参数设置。

2.刻蚀剖面

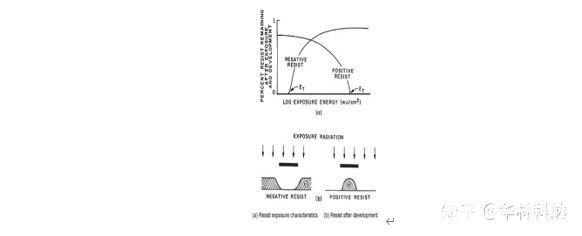

刻蚀剖面指的是被刻蚀图形的侧壁形状。 有两种基本的刻蚀剖面: 各向同性和各向异性刻蚀剖面。各向同性的刻蚀剖面是在所有方向上(横向和垂直方向) 以相同的刻蚀速率进行刻蚀, 导致被刻蚀材料在掩膜下面产生钻蚀面形成的,这带来不希望的线宽损失。 湿法化学腐蚀本质上是各向同性的,因而湿法腐蚀不用于亚微米器件制作中的选择性图形刻蚀。一些干法等离子体系统也能进行各向同性刻蚀。 由于后续上艺步骤或者被刻蚀材料的特殊需要, 也自一些要用到各向同性腐蚀的地方。

3.刻蚀偏差

刻蚀偏差是指刻蚀以后线宽或关键尺寸间距的变化(见图16. 6) 。它通常是由于横向钻蚀引起的(见图16. 7) , 但也能由刻蚀剖面引起。 当刻蚀中要去除掩膜下过量的材料时, 会引起被刻蚀材料的上表面向光刻胶边缘凹进去, 这样就会产生横向钻蚀。

4.选择比

选择比指的是在同一刻蚀条件下一种材料与另一种材料相比刻蚀速率快多少。 它定义为被刻蚀材料的刻蚀速率与另一种材料的刻蚀速率的比。高选择比意味着只刻除想要刻去的那一层材料。一个高选择比的刻蚀工艺不刻蚀下面一层材料(刻蚀到恰当的深度时停止) 并且保护的光刻胶也未被刻蚀。图形几何尺寸的缩小要求减薄光刻胶厚度,特别是关键尺寸越小,选择比要求越高。

5.均匀性

刻蚀均匀性是一种衡量刻蚀工艺在整个硅片上, 或整个一批, 或批与批之间刻蚀能力的参数。 均匀性与选择比有密切的关系, 因为非均匀性刻蚀会产生额外的过刻蚀。 保持硅片的均匀性是保证制造性能一致的关键。 难点在于刻蚀工艺必须在刻蚀具有不同图形密度的硅片上保证均匀性, 例如图形密的硅片区域,大的图形间隔和高深宽比图形。均匀性的一些问题是因为刻蚀速率和刻蚀剖面与图形尺寸和密度有关而产生的。 刻蚀速率在小窗口图形中较慢, 甚至在具有高深宽比的小尺寸图形上刻蚀居然停止。

6.残留物

刻蚀残留物是刻蚀以后留在硅片表面不想要的材料。它常常覆盖在腔体内壁或被刻蚀图形的底部。 它的产生有多种原因, 例如被刻蚀膜层中的污染物、 选择了不合适的化学刻蚀剂(如刻蚀太快) 、 腔体中的污染物、 膜层中不均匀的杂质分布。 刻蚀以后的残留物有不同的名称,包括长细线条、遮蔽物、冠状物和栅条。

7.聚合物

聚合物的形成有时是有意的, 是为了在刻蚀图形的侧壁上形成抗腐蚀膜从而防止横向刻蚀 ,这样做能形成高的各向异性图形,因为聚合物能阻挡对侧壁的刻蚀, 增强刻蚀的方向性, 从而实现对图形关键尺寸的良好控制。 这些聚合物是在刻蚀过程中由光刻胶中的碳转化而来并与刻蚀气体(如C2F4) 和刻蚀生成物结合在一起而形成的。 能否形成侧壁聚合物取决于所使用的刻蚀气体类型。

8.等离子体诱导损伤

包含带能离子、电子和激发分子的等离子体可引起对硅片上的敏感器件引起等离子体诱导损伤。 一种主要的损伤是非均匀等离子体在晶体管栅电极产生陷阱电荷, 引起薄栅氧化硅的击穿。 差的设备或在优化的工艺窗口之外进行刻蚀工艺会使等离子体变得不均匀。 另一种器件损伤是能量离子对曝露的栅氧化层的轰击。 在刻蚀过程中, 这种损伤在刻蚀的时候能在栅电极的边缘发生。 等离子体损伤有时可以通过退火或湿法化学腐蚀消除。

9.颗粒沾污

子体带来的硅片损伤有时也由硅片表面附近的等离子体产生的颗粒沾污而引起。 研究表明, 由于电势的差异, 颗粒产生在等离子体和壳层的界面处。 当没有了等离子体时, 这些颗粒就会掉到硅片表面。 氟基化学气体等离子体比氯基或溴基等离子体产生较少的颗粒, 因为氟产生的刻蚀生成物具有较高的蒸气压。颗粒沾污的控制可通过优化刻蚀设备, 合适的操作和关机, 对被刻蚀的膜层选用合适的化学气体。

更多相关内容关注后可查看哦

审核编辑:汤梓红

-

【转帖】干法刻蚀的优点和过程2018-12-21 0

-

请教碳化硅刻蚀工艺2022-08-31 0

-

AOE刻蚀系统2022-10-21 0

-

随着MEMS研究的深入,电化学刻蚀研究显得越来越重要2020-04-14 5991

-

关于氮(氧)化硅湿法刻蚀后清洗方式的改进2020-12-29 2983

-

干法刻蚀工艺介绍2022-06-13 1313

-

湿法刻蚀和清洗(Wet Etch and Cleaning)2022-11-11 14257

-

刻蚀工艺基础知识简析2023-02-06 6458

-

纯化学刻蚀、纯物理刻蚀及反应式离子刻蚀介绍2023-02-20 4053

-

干法刻蚀与湿法刻蚀各有什么利弊?2023-09-26 7900

-

干法刻蚀常用设备的原理及结构2024-01-20 7458

-

如何调控BOSCH工艺深硅刻蚀?影响深硅刻蚀的关键参数有哪些?2024-02-25 2815

-

刻蚀工艺评价的工艺参数以及如何做好刻蚀工艺2024-11-15 376

-

干法刻蚀工艺的不同参数2024-12-02 368

-

刻蚀工艺的参数有哪些2024-12-05 437

全部0条评论

快来发表一下你的评论吧 !