分析小缸径柴油机燃烧室的详细方案

描述

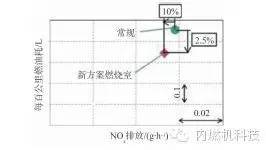

小缸径柴油机通常采用2气门缸盖和喷油器非中心布置的形式,以扩展气道的流通面积。与缸径相当的采用4气门、喷油器中心布置的气缸盖相比,这种喷油器非中心布置会产生不对称的气体流动和燃油分布,从而导致糟糕的热损失和不太均匀的燃空混合气。介绍通过改进活塞顶燃烧室的几何形状来实现更均匀的气体流动和燃空混合气。新方案燃烧室与原有的活塞燃烧室相比,能使燃油消耗减少2.5%,同时还能使氮氧化物排放量减少10%左右。 关键词:燃烧室 热损失 浅凹坑 高负荷

0前言

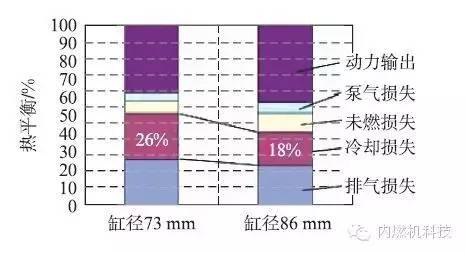

为了有助于解决诸如全球变暖和污染等环境问题,以及减轻人们对能源缺乏的忧虑,汽车制造商正面临着开发出燃油耗更少和有害气体排放更低的汽车的挑战。采用高效率柴油机是减少乘用车燃油耗的1种有效途径。然而,由于柴油机需要采用昂贵的燃油喷射和后处理系统,来满足更清洁排放的要求,因此,系统的成本是阻碍这种发动机被广泛应用的因素之一。由于小排量(即小缸径)柴油机质量相对较轻,易于安装,因而颇受欢迎。这种发动机有助于实现更高的燃油耗收益。然而,小缸径柴油机通常采用1个进气门和1个排气门的设计,以扩大进气道的流通面积(即采用2气门缸盖设计)和喷油器非中心布置。这种设计会对气缸内气体流动和燃油分布产生不利影响,从而使得燃烧的改进更难以实现。此外,小缸径柴油机较大的气缸内表面积和容积意味着燃油喷束的贯穿距离相对较大。结果是,燃烧区靠近缸壁,从而导致冷却损失要比大缸径柴油机的高(图1)。

图1 能量细分比较(平均有效压力(IMEP)0.4 MPa,氮氧化物(NOx) 0.2 g/(kW·h))

本文介绍的研究旨在开发1种能同时降低冷却损失和提高小排量柴油机气缸内混合气分布均匀性的新燃烧室方案,以帮助改善燃油消耗,且不降低发动机性能。

1 通过扩大燃烧室直径减少冷却损失

冷却损失(热通量)由以下公式计算

Qw=α·ΔT

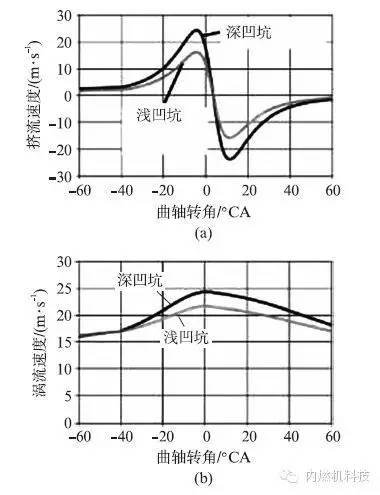

式中,α是传热系数,ΔT是燃烧气体与壁面之间的温度差。这表明冷却损失随传热系数线性降低,因而可以通过限制近壁面的流速和燃烧气体与壁面之间的温度梯度来降低冷却损失。为了实现上述2个目标,采用了1种大直径浅凹坑的燃烧室形状。如图2所示,该设计减少了燃烧室内的涡流速度和挤流速度。此外,较大的直径确保了喷油嘴与燃烧室壁之间有适当的距离。保持高温燃气近一步远离壁面也有助于减少与壁面的温度差。

图2 燃烧室凹坑边缘处气缸内挤流速度和涡流速度的比较(零维模拟)

2 试验发动机

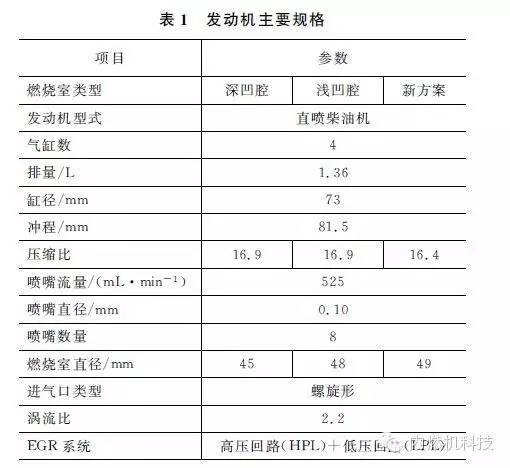

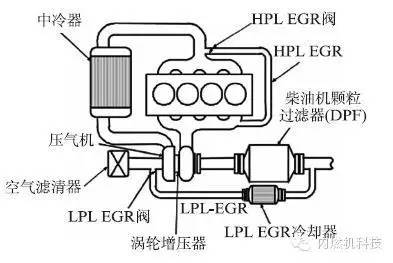

表1所示为试验发动机的规格。首先,采用1台缸径、行程和气道涡流比与多缸发动机相同的单缸机,对3种不同燃烧室的燃烧特性进行试验研究。然后,在1台多缸发动机上安装新方案活塞来验证燃烧效果。图3所示为多缸发动机的结构布置。这款发动机以目前欧洲汽车采用的丰田汽车公司1.34 L 1ND发动机为基础。为了进行这些试验,更改了活塞顶燃烧室的几何形状和废气再循环(EGR)系统。利用AVL 450噪声仪测得的气缸内压力计算燃烧噪声,使用AVL 415烟度计测量排气烟度,由公式(2)~(5)计算能量损失。首先,通过定容度(DCV)计算排气损失;然后,由燃油化学能减去指示功、排气损失和未燃损失计算冷却损失。

表1 发动机主要规格

图3 多缸发动机示意图

Qex=Wi·((1-η)η)

η=ηth·DCV

ηth=1-(1-gκ-1)

Qcooling=Qfuet-Wi-Qunburn-Qex

式中,Qex是排气损失,η是循环效率,ηth是理论效率,ε是压缩比,κ是比热比,DCV是定容度,Qcooling是冷却损失,Qfuel是燃油能量,Wi是指示功,Qunburn是由总碳氢(THC)、CO和烟度排放量计算而得的未燃烧损失。

3 大直径燃烧室的效果

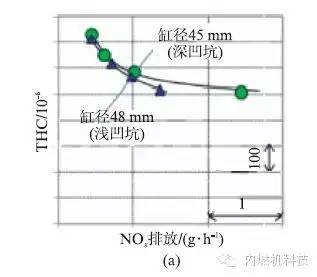

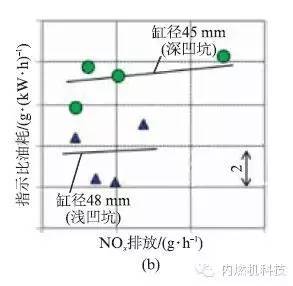

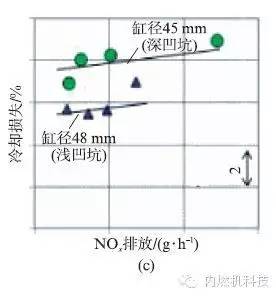

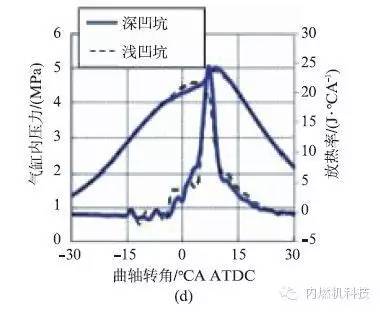

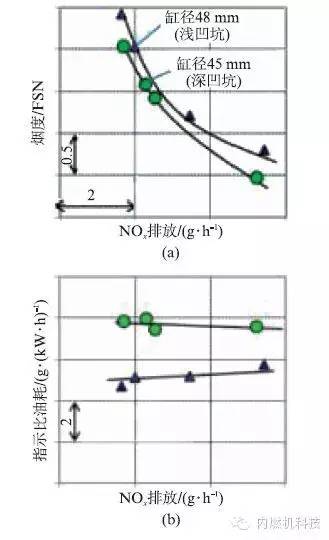

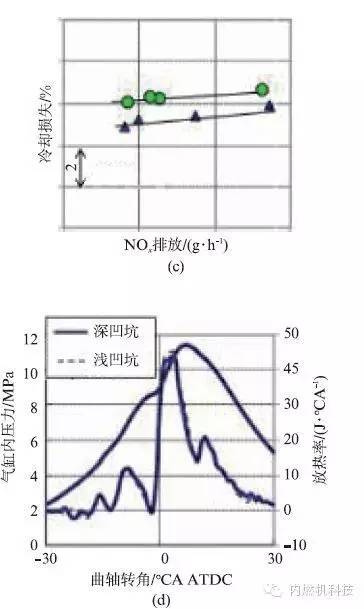

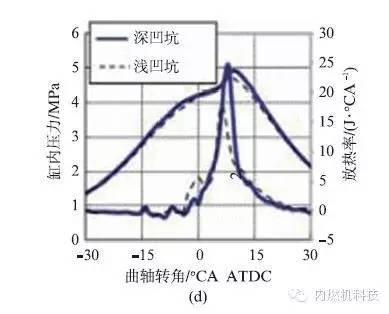

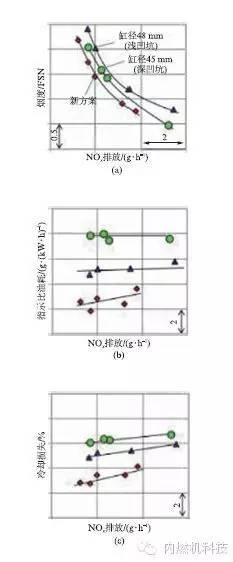

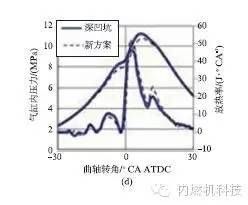

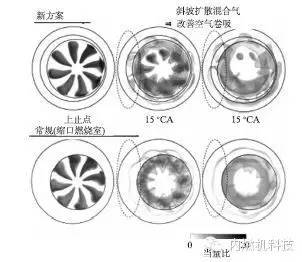

图4对传统深凹坑燃烧室和推荐的浅凹坑燃烧室在低负荷(IMEP 260 kPa)时的单缸机测量结果(污染物排放、冷却损失、气缸压力和放热率曲线)进行了比较。由于冷却损失降低了8%,浅凹坑燃烧室的指示比油耗比常规燃烧室的低1.2%。这是由于燃烧室凹坑内涡流速度和挤气速度较低,导致传热系数降低而得以实现。图5比较了高负荷(IMEP 1000 kPa)下的相同结果。与低负荷情况类似,冷却损失降低了6%,指示比油耗减少了0.9%,然而,烟度增加了0.3 FSN。为了查明烟度排放恶化的原因,通过传统深凹坑燃烧室和浅凹坑燃烧室的三维计算流体动力学(3D-CFD)计算对气缸内当量比分布进行了分析。从图6结果可以清楚地看出,与浅凹坑燃烧室相比,深凹坑燃烧室中初始混合气的扩散更好,并能通过逆挤流作用排出燃烧室。浅凹坑燃烧室的当量比相对较大是造成上述差异的原因。这是导致浅凹坑燃烧室在高负荷时烟度排放增加的关键因素。

图4 浅凹坑燃烧室的效果(1 800r/min, IMEP 260 kPa, EGR工作,喷射模式2次预喷+主喷,燃烧噪音79±0.2 dB)

图5 浅凹坑燃烧室的效果(2 000r/min, IMEP1 000 kPa, EGR工作,喷射模式2次预喷+主喷+1次后喷,燃烧噪音88±0.2 dB)

图6 由STAR-CD计算的气缸内当量比分布(转速2000 r/min, IMEP 1000 kPa)

这些结果证实,尽管简单地采用浅凹坑燃烧室能依靠降低冷却损失来降低燃油耗,但是它难以同时确保适当的混合气扩散。

4 通过限制气流速度促进混合气扩散

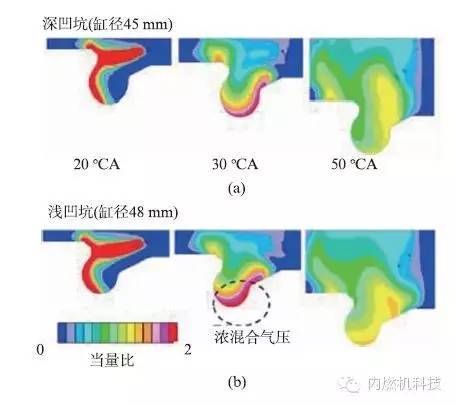

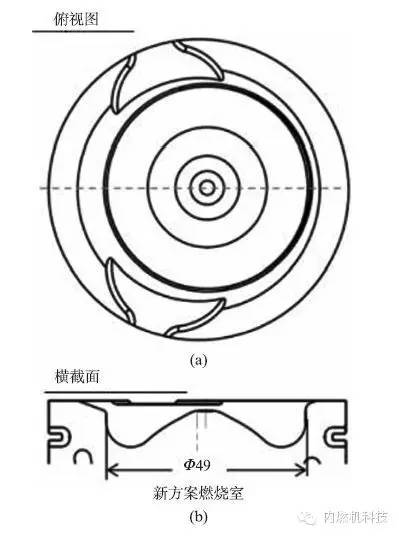

通过限制气流速度促进混合气形成的1种减小喷孔直径并增加喷孔数的方法。然而,在小排量柴油机上采用这种方法会产生因液流速度较低而导致沉积物阻塞喷嘴孔的风险。因此,开发了1种能促进小排量柴油机更好地形成混合气的不同方法。为了促进混合气扩散,同时通过限制气缸内流速降低冷却损失,设计了新的燃烧室。图7和图8所示分别为常规燃烧室和设计燃烧室。新方案燃烧室有1个与无唇口浅凹坑相连的斜坡。燃烧室凹坑从气缸中心向右偏移,其偏置量与喷油器的偏置量保持一致。斜坡表面相对于燃烧室凹坑向左偏置。这种设计是为了使浅凹坑燃烧室中的富油混合气快速扩散到燃烧室外部。燃烧室和凹坑中心与斜坡表面彼此偏移,以使它在图中左边挤流区的斜度达到最大。与常规的深凹坑燃烧室相比,这具有抑制挤流的作用。它还能使混合气沿斜坡表面向含有残余空气的大容积挤流区扩散,从而增加了空气利用率。此外,去除燃烧室唇口能减少低负荷时因燃烧室唇口沉积燃油而造成THC排放,因此,假设不会增加THC排放,新方案燃烧室能使压缩比从16.9下降到16.4。此外,降低压缩比能使气缸内气体密度降低,因而能进一步促进混合气的扩散。

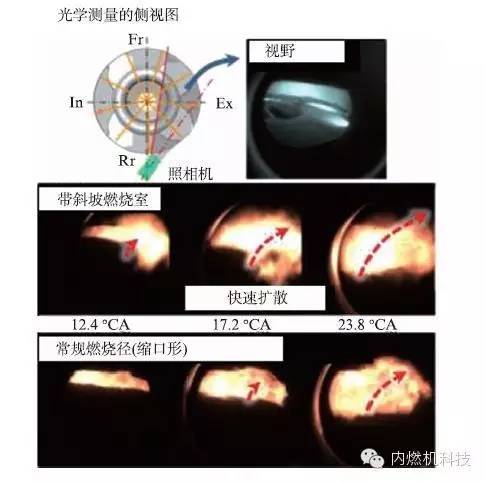

采用1台高速照相机从单缸发动机的侧面观测了斜坡对混合气扩散的影响。图9为观测到的结果。在传统缩口型燃烧室的情况下,燃烧室凹坑中产生发光火焰后,在混合气燃烧后期会随着强烈的逆挤流扩散到燃烧室凹坑的外部。这种混合气状态会增加冷却损失,因为强烈的逆挤流会导致较高的气流速度。相反,在有斜坡的燃烧室中,发光火焰从燃烧开始就沿着斜坡表面扩散到燃烧室凹坑外部。斜坡形状可以使混合气在无强烈逆挤流的情况下扩散,这样就能减少冷却损失。

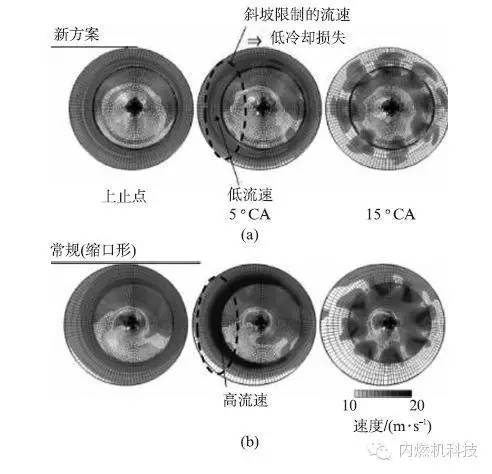

图10是新方案燃烧室在低负荷下(IMEP 260 kPa)的污染物排放、燃油耗、冷却损失、气缸压力和放热率随时间变化的测量结果。尽管压缩比较低,但新方案燃烧室减少了未燃THC的排放量。这是因为加大燃烧室直径和去除唇口能抑制燃油在凹坑内沉积。这样的设计与简单的浅凹坑设计相比,在减少冷却损失方面更为有效。因此,由于冷却损失减少了23%,该设计能使有效比油耗减少约4-5%。图11显示了气缸内气体流速的3D-CFD分析结果。传统缩口形燃烧室会在左侧产生围绕唇口朝向挤流区的强烈逆挤流。与此相反,在新方案燃烧室的这个位置上,较大的斜坡限制了气体流速。这种气体流速的减少降低了传热系数,进而减少了冷却损失。

图7 常规燃烧室形状

图8 新方案燃烧室形状

图9 燃烧室斜坡的影响(转速2000r/min,IMEP 1.4 MPa)

图10 新方案燃烧室的效果(转速1 800 r/min,IMEP0.26 MPa, EGR工作)

图11 由STAR-CD计算而得的气缸内气体速度分布(转速1800 r/min,IMEP 0.26 MPa)

图12所示为高负荷(IMEP1000 kPa)下的结果。采用新方案燃烧室后能使简单浅凹坑燃烧室的烟度排放得以降低。图13显示了该工况下的气缸内当量比分布的3D-CFD分析结果。在常规的深凹坑燃烧室中,燃油不能扩散到图左侧的挤流区域。另一方面,新方案燃烧室中则能使燃油沿着斜坡扩散到该区域,因而能提高气缸内空气的利用率,并能降低烟度。因为它具有与低负荷下相同的减少冷却损失的效果,所以指示比油耗下降了2%。因此,限制气体流动速度也有助于减少高负荷下的传热系数。

图12 新方案燃烧室的效果(2000r/min,IMEP 1000 kPa, EGR工作)

图13 由STAR-CD计算而得的气缸内当量比分布(转速2000 r/min,IMEP1.0 MPa)

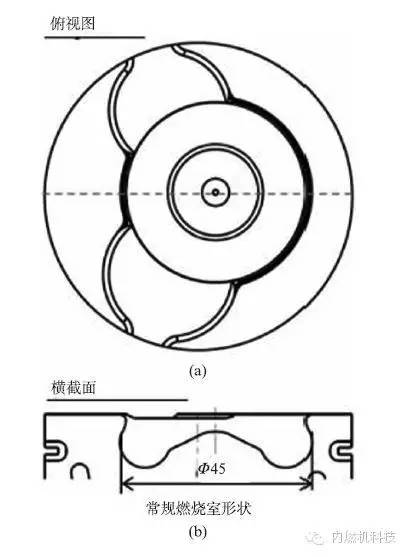

5 多缸发动机验证效果

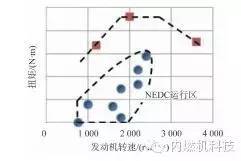

为了验证新方案燃烧室在单缸发动机上取得的效果,用1台4缸发动机在部分负荷和全负荷工况下评定了这种新方案燃烧室的性能,发动机的规格和结构布置分别如表1和图3所示。该发动机在新欧洲行驶循环(NEDC)的8个部分负荷和3个全负荷工况点进行了试验运行(图14)。

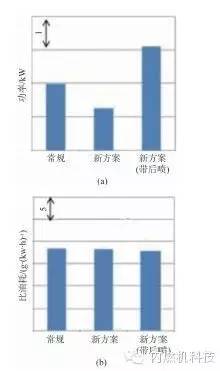

图15示出了在NEDC运行范围内总污染物排放和燃油耗的结果。新方案燃烧室使燃油耗降低了2.5%,NOx排放减少了10%。图16、图17和图18显示了全负荷工况下的结果。在发动机低转速区(1200 r/min),新方案使扭矩提高了1 N·m,燃油耗改善了3.7%。这是由于减少了未燃损失,以及冷却损失而得以实现的。在中等转速区域(2000 r/min)也同样实现了扭矩增加1 N·m。不过,在发动机高转速区(3600 r/min),由于喷射条件与传统燃烧室的相同而使排气温度有所升高,因而输出功率下降了0.7 kW。这是由于限制气流速度而导致燃烧持续期延长的缘故。因此,在相同的条件下添加了时间间隔较短的后喷射,它能缩短燃烧持续时间,从而降低排气温度,减少排烟。其结果使新方案的功率比传统燃烧室相比提高了大约1 kW。在常规燃烧室中,不能采用后喷射,因为它会导致较高的烟度排放。新方案燃烧室有后喷与常规燃烧室无后喷产生的差异原因是气缸内燃油分布的差异(图13)。在常规燃烧室中,燃烧凹坑中有很多燃油,因此后喷射燃油很容易干扰主喷射,而新方案燃烧室则将燃油散布整个气缸内。

图14 试验运转的工况点(8个部分负荷和3个全负荷工况点)

图15 由8个稳态运转工况点计算而得的NEDC的NOx排放和燃油消耗(车辆整备质量1360 kg)

图16 新方案燃烧室的效果(转速1200r/min,全负荷)

图17 新方案燃烧室的效果(转速2000r/min,全负荷)

图18 新方案燃烧室的效果(转速3600r/min,全负荷)

6 结语

此项研究的目的是减少小缸径(缸径73 mm)柴油机的冷却损失和排气烟度。试验测量和3D-CFD分析研究后获得以下结果:(1)扩大燃烧室的直径以减少涡流和挤流,降低冷却损失,并能降低燃油耗1%。然而,这样做的后果是降低了气体流速和限制了燃烧室内的混合气扩散。特别是在高负荷下混合气扩散会恶化,从而导致较高的烟度。(2)这种活塞顶部无唇口和有斜坡的燃烧室新方案,以及低压缩比,可以通过限制气流速度来减少冷却损失,同时还能通过促进混合气扩散来减少烟度排放。(3)这种新方案燃烧室已被引入1台4缸柴油机。试验表明,这台发动机在整个NEDC运转区域内,能使油耗降低2.5%,同时能使NOx排放减少10%。

-

农用柴油机原理使用及维护 pdf电子书2008-12-29 0

-

涡轮增压中冷柴油机在瞬态工况下的排气烟度和燃烧特性2009-04-16 0

-

6105柴油机连杆及连杆螺栓迁都分析2009-04-16 0

-

柴油机预混合燃烧机理的研究2009-04-16 0

-

轻型车柴油机燃烧过程的仿真研究2009-12-02 0

-

柴油机喷油泵维护“十要”2010-11-09 0

-

柴油发电机组常见错误操作(二)2010-11-16 0

-

柴油机使用中应注意的问题2010-11-16 0

-

柴油发动机排气管冒蓝烟2010-12-14 0

-

柴油机电控系统2015-09-24 0

-

柴油机噪声可以分为哪几种2021-09-08 0

-

EGR温度对涡轮增压柴油机燃烧和排放的影响2010-04-08 913

-

多缸柴油机的工作顺序2008-03-21 10620

-

船舶柴油机的燃料与燃油喷射与燃烧相关知识详述2017-11-20 1019

全部0条评论

快来发表一下你的评论吧 !