超薄硅化锂中间层助力高性能固态锂金属电池

描述

研究背景

近年来,石墨在锂离子电池(LIBs)中的低理论容量(372 mAh g−1)已经不能满足人们对高能量密度的安全可充电电池的需求。人们尝试使用具有高理论比容量和低还原电位的体心立方晶体(LiBCC)相的金属锂作为负极材料。但在电镀过程中,LiBCC不规则生长,会穿透隔膜,造成短路,最终引起起火爆炸。使用挥发性和可燃性液体电解质会加剧安全问题。即使不考虑短路问题,低库仑效率也限制了整个电池的循环能力。这可能不仅与LiBCC沉积过程中界面副反应有关,而且还与LiBCC溶出诱导的真实接触面积减小有关,后者通常在动力学上成为限制。由于几乎所有的导Li+的电解质在与LiBCC接触时都是热力学不稳定的,问题是如何防止LiBCC/电解质的真实接触面积及副反应无限制地增长,同时保持足够的真实接触面积以及长距离离子和电子渗透的连通性。这是一个与应力和腐蚀有关的问题。因此,采用固体电解质的全固态电池(ASSB),预计在应力和腐蚀方面都与基于液体电解质的电池有根本不同。因此,ASSB的架构设计是非常重要的。

成果简介

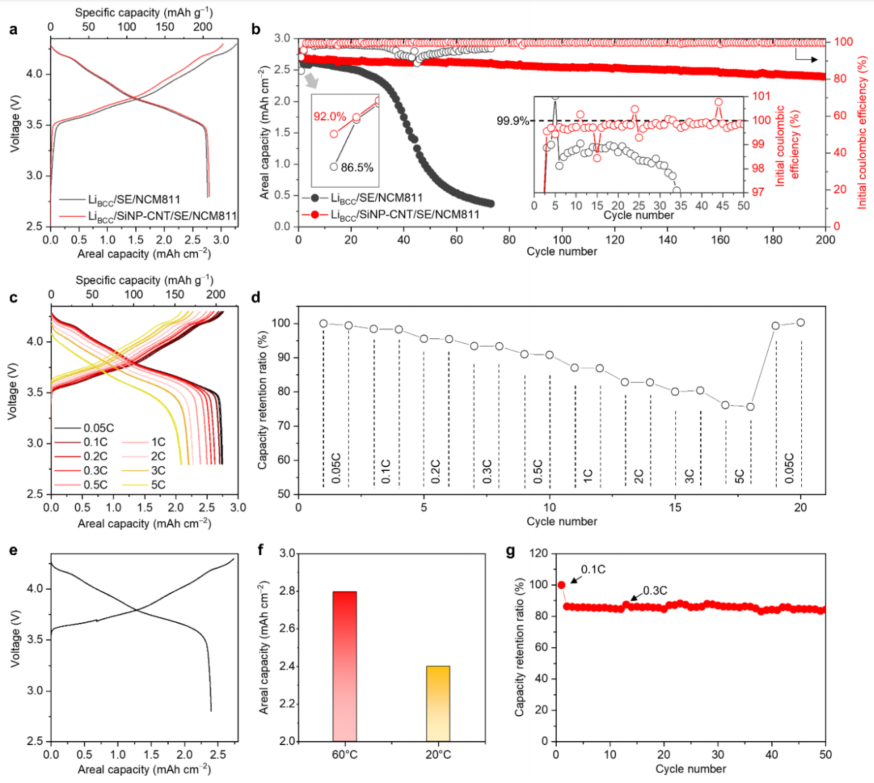

近日,麻省理工学院李巨教授展示了一种超薄纳米多孔混合离子和电子导体(MIEC)中间层(~3.25μm),作为Li0吸附原子形成、LiBCC成核以及SE/LiBCC界面离子和电子的长程传输的三维(3D)支架, 用于调节LiBCC的沉积和剥离。该MIEC中间层由硅化锂和碳纳米管组成,对LiBCC具有热力学稳定性和高度亲锂性。此外,其纳米孔(<100 nm)将沉积的LiBCC限制在LiBCC表现出由扩散变形机制控制的“越小越软”的尺寸依赖性塑性de1尺寸范围内。因此,LiBCC保持足够柔软,不会机械地穿透固态电解质(SE)。在进一步电镀时,LiBCC在集流体和MIEC夹层中间生长,而不是直接接触SE。因此,采用Li3.75Si-CNT/LiBCC箔作为负极和LiNi0.8Co0.1Mn0.1O2作为正极的全电池放电比容量高达207.8 mAh g−1,初始库仑效率92.0%,200次循环后容量保持率88.9%(数十次循环后库仑效率仍保持在99.9%)和优异的倍率性能(5C时为76%)。

研究亮点

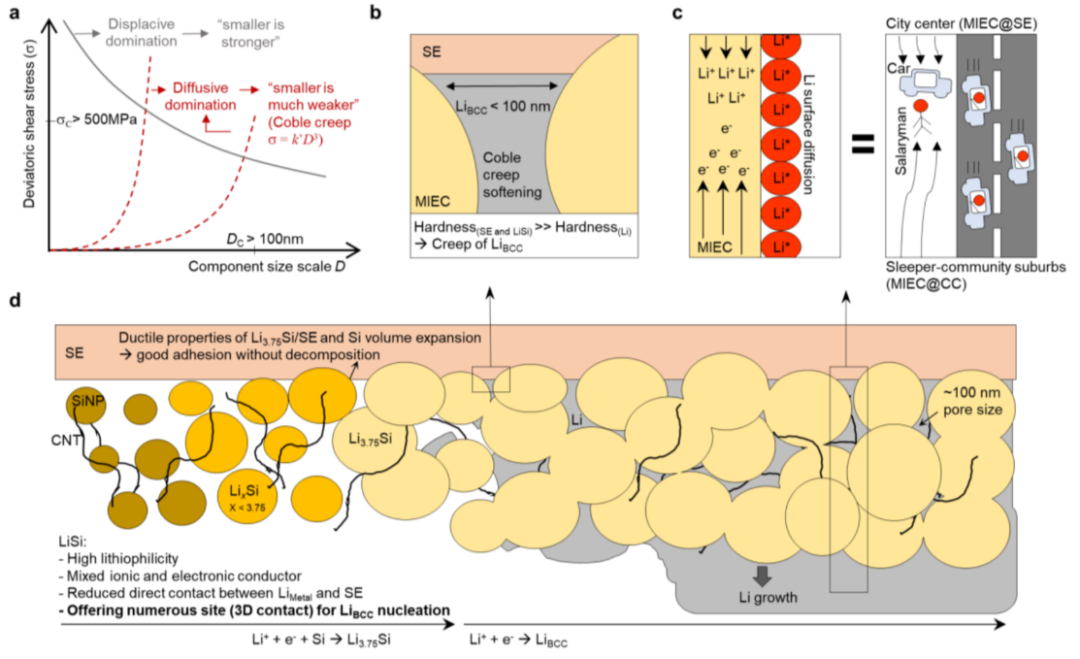

特别是,需要保证MIEC中间层的孔隙尺寸<~100nm。当金属的特征尺寸足够局限于纳米尺度时,位错塑性控制的“越小越强”变为由扩散蠕变控制的“越小越弱”的状态(图1a)。这表明,在电池循环过程中,LiBCC可能表现得像一个“不可压缩的工作流体”。也就是说,三维开孔层内的纳米孔隙约束可以使LiBCC充分“流化”,降低其塑性硬度<< 10 MPa。这种锂金属“皮下针尖”的软化将减轻其对软SE的渗透,也使锂金属向保留的孔隙内流动。因此,SE和中间层都能承受较少的循环应力,并保持其形态的完整性(图1b)。

理想情况下,设计的三维开孔MIEC夹层的工作机制如下。当与一端流态化的潮汐状LiBCC和另一端SE交错时,夹层将保持长期的电子和离子接触。具体来说,开放多孔MIEC的大内部表面积为化学转移反应提供了足够的反应面积: Li*(MIEC) Li++ e-,其中Li*(MIEC)是一个MIEC表面吸附的Li-原子(图1c),是电荷中性的。一旦电荷转移反应完成,Li*(MIEC)就可以在开孔MIEC的内表面扩散,并在相当远的距离内加入LiBCC相,即集流体(CC)侧的LiBCC以及MIEC内部的LiBCC交错(图1c)。图1d图示说明了本工作中的三维MIEC层间设计,在设计的构型中确定了Li*的形成和输运以及LiBCC相成核和变形/粗化的推测路径。

有趣的是,在预锂化过程中,硅宿主的大量体积膨胀是液体电解质基LIB容量降低的一个众所周知的原因,但是在本工作中这是有益的。这是因为膨胀应变允许在Li3.75Si之间形成小孔隙(<100 nm),而Li3.75Si的软金属合金性质有助于巩固Li3.75Si颗粒冷烧结,提高与SE的粘附性。利用这种原位固结和SE粘附的超薄MIEC夹层,我们使用硫化物基银石(Li6PS5Cl)在不对称固态电池结构的不锈钢(SUS)CC上获得了稳定的可逆镀/剥离行为。带有NCM811阴极的全电池在室温下获得了良好的循环稳定性(49次循环后达到97.65%)。

【图1】ASSB中Li3.75Si-CNT中间层处的LiBCC沉积机制。a、 金属(即Sn)变形机制图的半定量说明。灰色曲线表示位移变形(Hall-Petch强化预测“越小越强”的趋势)。表面扩散变形由Coble蠕变控制。在固定的应变速率下,金属表现出“越小越弱”(红色曲线)。当减少样本量时,位移变形和扩散变形之间的竞争导致了交叉,这代表了两种变形机制之间的转变。b、示意图显示了多孔MIEC结构,其在孔内具有100nm的LiBCC,这表明Li的软化防止了软SE和MIEC的位移和渗透。c、在多孔MIEC中间层中界面处的LiBCC沉积机制(MIEC@SE和MIEC@CC)。d、根据LiBCC沉积机制的Li3.75Si-CNT中间层的示意图(横截面)。

图文导读

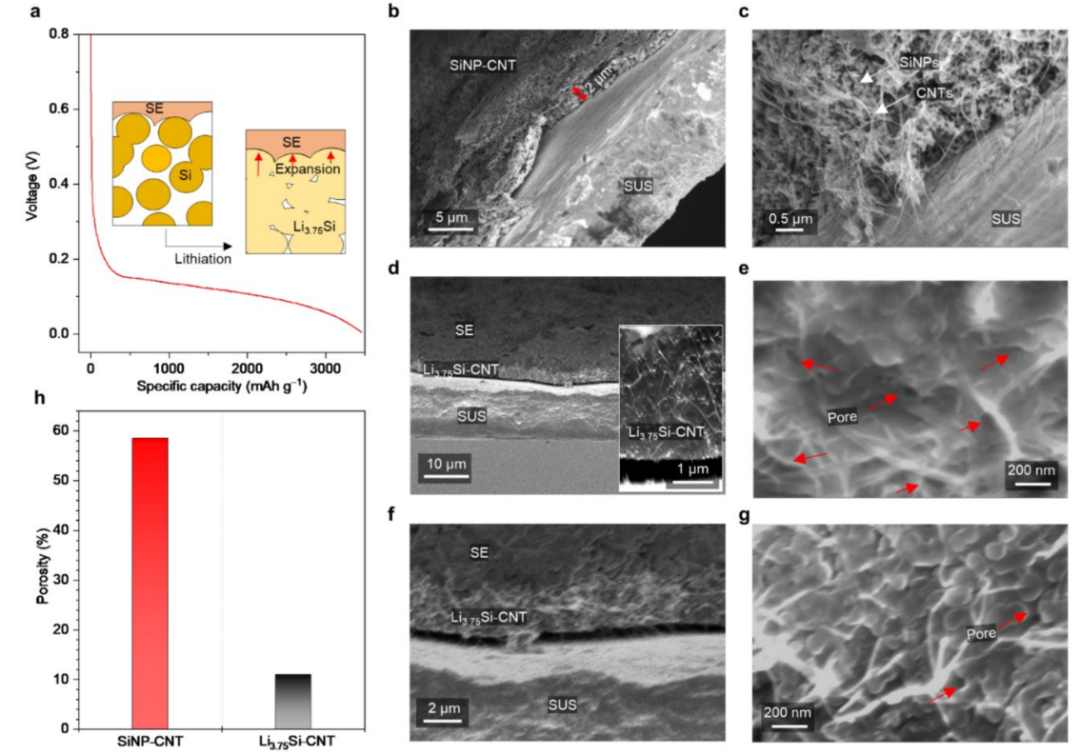

Li3.75Si-CNT型中间层的制备。制备的Si纳米颗粒(SiNP)粒径50nm。在控制的外部堆叠压力下,将制备的不锈钢(SUS)/SiNP-CNT/SE/LiBCC电池以恒流模式放电,直至截止电压达到5 mV;电压分布如图2a所示。图2b-d和S2所示的该细胞的横断面SEM图像显示,在第一次放电后,厚度为2 μm的SiNP-CNT层转化为厚度为3.25 μm的Li3.75Si-CNT层。图2e显示,原始SiNP-CNT层的大孔隙(> 1 μm)在第一次电化学锂化后收缩为纳米孔。锂化后直径减小的纳米孔(< 100 nm孔)可以限制LiBCC在Li3.75Si-CNT层内沉积,从而使扩散蠕变成为主要的流动机制。此外,这种纳米多孔硅可以提供均匀的亲锂位点来抑制成核势垒,抑制锂枝晶的形成。

对电池施加5 MPa和65 MPa的堆叠压力,以评估堆叠压力对电池性能的影响。图2g和图2e分别显示了在5 MPa和65 MPa的堆叠压力下,合成的孔隙的尺寸(Li3.75Si之间的颗粒间间隙)。外堆叠压力越高,孔径越小。有趣的是,在两种堆叠压力下,在拆电池后,Li3.75Si-CNT层和SE都保持了完全的粘附,而Li3.75Si-CNT和SUS CC之间的界面显示出一个很小的间隙(图2f)。MIEC中间层与SE的粘附可以防止电流密度的分布局域化。这种无缝界面的形成得益于充电过程中Si对Li3.75Si的体积膨胀,给SE引入了压缩应力。计算出SiNP-CNT的孔隙率为58.5 vol%,Li3.75Si-CNT层为11.0 vol%,如图2h。

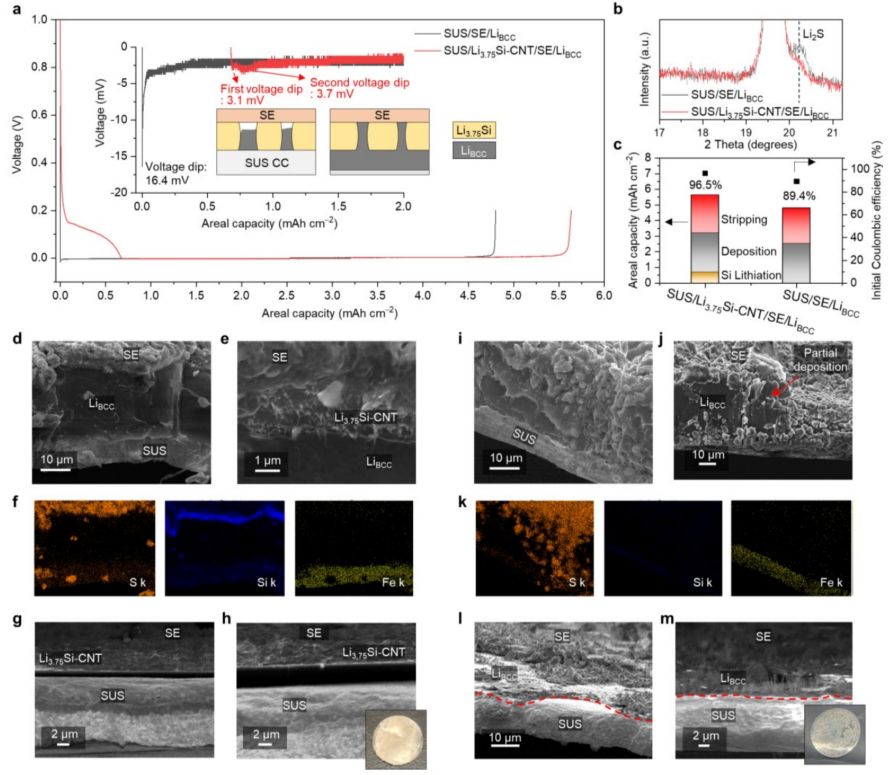

【图2】电化学锂化制备Li3.75Si-CNT中间层。 具有Li3.75Si-CNT MIEC中间层的Li金属沉积/剥离行为。其中SE为Li6PS5Cl。CNT/SE/LiBCC和SUS/SE/LiBCC的成核过电位分别为1.5 mV和14.2 mV(图3a)。SUS/Li3.75Si-CNT/SE/LiBCC成核过电位低了近十倍可能归因于高表面积的多孔亲锂Li3.75Si-CNT层,提供了许多完成化学转移反应的位点Li*(MIEC) Li++ e-,以及LiBCC成核位点,有效地增加SE和CC之间的“真正的接触面积”(见图3插图)。另一方面,在SUS/SE/LiBCC电池结构中,电荷转移反应和成核位点仅限于SUS和SE界面上的物理接触点(面积),显微镜下粗糙表面使真实接触面积可能比标称接触面积小得多。 值得注意的是,在SSUS/Li3.75Si-CNT/SE/LiBCC中有两个电压下降,如图3a的插图所示。

因为Li3.75Si-CNT层存在孔和LiBCC沉积在MIEC/CC表面,这些可能对应不同的物理过程,如Li*团簇在MIEC内表面,LiBCC成核在MIEC内表面(LiBCC(MIEC)),和LiBCC成核接近CC(LiBCC(MIEC@CC))等。如果我们假设在SUS/Li3.75Si-CNT界面LiBCC成核时出现第二次电压下降,那么LiBCC(MIEC@CC)只有在电压下降之后才被观察到。为了探索LiBCC的成核特性,我们检测了两组Li3.75Si-CNT中间层,每组中间层分别在镀0.05 mAm−2和0.1 mAhcm−2后与SUS分离。只有后一个电池表现出第二次电压下降。XRD分析(图3b)显示,Li沉积后(-2.55mAm−2),Li6PS5Cl分解产生的Li2S明显存在于SUS/SE/LiBCC构型中,而SUS/Li3.75Si-CNT/SE/LiBCC中Li2S较少。在含中间层的半电池中,SE的较小分解表明,新鲜中性的锂原子对Li3.75SiCNT/SE界面的供应在动力学上是有限的。

当减去来自Si锂化的电荷容量部分(0.68mAhcm−2)时,SUS/Li3.75Si-CNT/SE/LiBCC电池的初始库仑效率为96.4%,远高于SUS/SE/LiBCC中的89.4%(图3c)。为了进一步证明上述解释,我们研究了在LiBCC电镀和剥离过程中,每个电池中的LiBCC的形态和位置。电镀后Li3.75Si-CNT和SUS CC之间LiBCC均匀致密地沉积(图3d,f),而Li3.75Si-CNT层保持了其原始的形状,没有明显的形态变化(图3e)。在随后的Li剥离后,LiBCC完全消失,SUS CC显示出一个干净的表面(图3g,h)。另一方面,SUS/SE/LiBCC显示沉积的LiBCC具有多孔结构,一些被怀疑为SE的粉末包埋在LiBCC层中(图3i,k)。此外,还存在部分沉积LiMetal的区域,表明在SUS/SE/LiBCC半电池中LiMetal发生不均匀沉积。在Li剥离后,这种不均匀的沉积更加严重,在横断面SEM图像和图3l,m所示的照片中,CC上仍存在随机形状的LiMetal。这种随机沉积可以增加局部电流密度,从而改变局部压力,从而促进电池进一步循环过程中LiMetal与SE的界面枝晶生长(图3j)

【图3】Li3.75Si-CNT存在对界面影响的研究。 识别Li3.75Si-CNT MIEC中间层中各组件的功能。

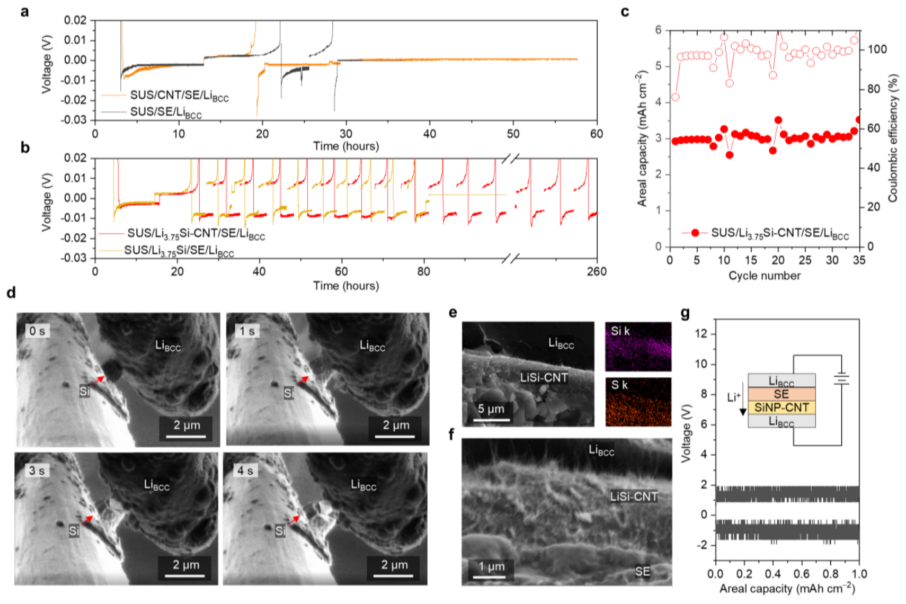

为了进一步了解硅化物和碳纳米管在Li3.75Si-CNT层中的作用,我们比较了SUS/Li3.75Si-CNT/SE/LiBCC和其他非对称电池构型,仅包括碳纳米管(记为SUS/CNT/SE/LiBCC)和不含碳纳米管的Li3.75Si层(记为SUS/Li3.75Si/SE/LiBCC)。SUS/CNT/SE/LiBCC电池的LiBCC成核过电位比SUS/SE/LiBCC低,可能是由于碳纳米管的比表面积高,与SE有许多接触点,在第一个周期中提供了许多成核位点(图4a)。然而,相对较低的离子电导率的碳纳米管(与SE相比)可能导致CNT/SE界面过多的LiBCC电镀,在那里LiBCC可以直接与SE接触并反应,导致与SUS/SE/LiBCC电池类似的严重分解。

另一方面,我们观察到,与SUS/CNT/SE/LiBCC和SUS/SE/LiBCC相比,即使在更高的电流密度为0.30和0.92 mA cm−2下,SUS/Li3.75Si/SE/LiBCC也可以温度循环80小时(图4b)。SUS/Li3.75Si/SE/LiBCC电池相对较高稳定性的原因之一是Li3.75Si对SE层的电化学稳定性。此外,将碳纳米管与Li3.75Si粒子交织,极大地提高了循环寿命(> 250小时),还提供了高库仑效率。

【图4】各种中间层的电化学表征。

【图5】Li3.75Si-CNT MIEC中间层电化学表征(全电池)

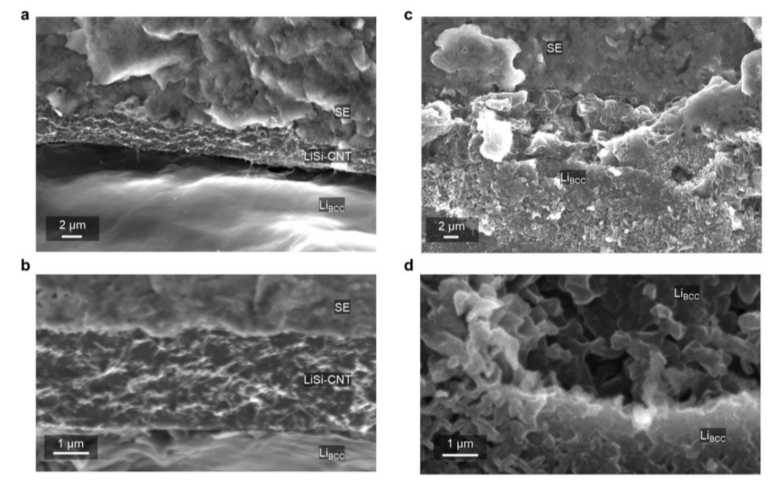

使用每个全电池(30μm-LiBCC/SiNP-CNT/SE/NCM811电池200次循环后,30μm LiBCC/SE/NCM811 电池73次循环后),检测LiBCC、Li3.75Si-CNT层及其界面的形态变化。如图6a和b所示,LiBCC/SiNP-CNT/SE/NCM811电池的Li3.75Si-CNT层不仅分离了SE和LiBCC,而且保持了其形态的完整性,没有任何散裂或变形。根据以往对金属非弹性变形行为的研究,界面扩散介导的Coble蠕变是在极小的样品尺寸下占主导地位的变形机制之一,可导致LiBCC的急剧软化。

在Li镀层过程中,在小孔内形成小尺寸的LiBCC可以避免Li3.75Si-CNT的断裂,保证了Li3.75Si-CNT和软SE的力学稳定性。此外,为了引起Li3.75Si的形态变化(杨氏模量:41 GPa,硬度:1.9 GPa,绝对值),在Li3.75Si层中形成的LiBCC需要承受应力。然而,Li3.75Si层的硬度和强度远高于LiBCC的硬度(~7-43MPa)和强度。因此,LiBCC位于Li3.75Si多孔层内的蠕变是不可避免的。此外,通过加入碳纳米管增强了Li3.75Si-CNT的抗拉强度,并通过其尺寸效应显著降低了LiBCC的硬度(图1a),进一步有助于避免Li3.75Si-CNT夹层的变形和损伤。

【图6】a,b, 200循环后LiBCC/SiNP-CNT/SE/NCM811的截面扫描电镜图像。c.d, 73个循环后LiBCC/SE/NCM811的截面扫描电镜图像。

总结与展望

本工作展示了一种超薄开放式3D纳米多孔Li3.75Si-CNT-MIEC中间层(3.25μm),在具有硫银锗矿(Li6PS5Cl)SE的ASSB中起到了重要作用。在SUS/Li3.75Si-CNT/SE/LiBCC的不对称电池中(通过SUS/SiNPCNT/SE/LiBCC的电化学锂化实现),观察到致密的金属Li在CC和Li3.75Si-CNT中间层之间形成并生长,从而限制了LiBCC与SE的直接接触和SE的分解。这种沉积行为归因于中间层的(1)混合导电,保持了长程离子/电子渗流,(2)3D纳米多孔性,为电荷转移反应提供了许多活性位点,和(3)高亲锂性,这降低了成核势垒,并使通过多孔MIEC的表面扩散变得容易。特别是,将沉积的LiBCC限制在<~100nm(越小越软)的小尺寸孔隙减轻了Li在软SE和MIEC中间层中引起的机械不稳定性,同时促进了Li向孔隙的扩散流动。

相反,没有MIEC中间层的电池在电镀/剥离过程中经历不均匀的Li沉积并形成大量残留物,如Li2S,这导致较差的库仑效率。由30μm厚的LiBCC箔作为与MIEC中间层接触的Li源制成的全电池(30μm LiBCC/SiNP-CNT/SE/NCM811)在60°C和20°C下200次循环后和49次循环后分别表现出88.9%和97.65%的循环稳定性。与之相比,在具有相同构型但没有MIEC中间层(30μm LiBCC/SE/NCM811)的电池中观察到剧烈的容量衰减。本工作中设计和测试的纳米结构超薄Li3.75Si-CNT MIEC中间层在ASSB电池中显示出重要的作用。这项工作可能为实现具有高能量密度和高安全性的商业化ASSB铺平道路。

审核编辑:刘清

-

PADS过孔:有什么办法设置使得中间层的keepout只比钻孔大6mil2014-12-08 0

-

PROTEL99 的中间层为什么不能完整覆铜2015-07-01 0

-

新技术:锂空气电池是否能成为下一代电池技术标准?2016-01-11 0

-

科普:锂空气电池是什么?2016-01-11 0

-

多层PCB设计的中间层创建设置2019-07-19 0

-

谁知道AD16怎么添加中间层?2019-08-23 0

-

如何使用中间层库函数编程控制GPIO?2020-11-06 0

-

嵌入式系统结构硬件层中间层系统软件层2021-12-22 0

-

PCB四层板的中间层能走信号线吗?2023-04-11 0

-

基于NDIS中间层的包过滤的研究与设计2009-08-22 635

-

Al合金接触反应钎焊接头力学响应及中间层厚度的确定2009-12-26 703

-

三星开发出了新型的高性能全固态锂金属电池2020-03-14 3014

-

一种用于高能和长循环锂硫电池的极性氧化还原活性中间层新概念2022-08-25 1273

-

基于超薄固态电解质设计了Bipolar固态锂金属电池2022-09-20 1998

-

全固态锂金属电池的锂阳极夹层设计2024-10-31 210

全部0条评论

快来发表一下你的评论吧 !