半导体行业中的化学机械抛光技术

描述

化学机械抛光

最后的抛光步骤是进行化学蚀刻和机械抛光的结合,这种形式的抛光称为化学机械抛光(CMP)。首先要做的事是,将晶圆片安装在旋转支架上并且要降低到一个垫面的高度,在然后沿着相反的方向旋转。垫料通常是由一种浇铸和切片的聚氨酯与填料或被称为urethane-coated的材料来构成。悬浮在相对比较温和的腐蚀剂中的硅(玻璃)浆液,如钾或氢氧化铵,需要被送入到抛光垫。

碱性浆液在晶圆片上通过化学反应的方式来生长出一层薄薄的二氧化硅表面。垫的机械抛光过程可以在一个持续行动的的过程中去除其中的氧化物。硅片表面的高点可以通过这种步骤被去除,直到形成一个极端平整的表面。如果一个典型的半导体晶圆表面延伸到10,000英尺(典型机场跑道的长度),那么这个平整度会是什么水平?它表面的变化将小于等于正负2英寸的范围内。

为了能够实现极端的平整度参数,这一点就需要非常规范地控制抛光时间、硅片和衬垫上的压力、旋转速度、浆液粒度,浆料进料速度,浆料的化学(pH)和垫料材料等一系列的组合条件。

化学机械抛光是该行业发展起来的技术之一,这一项关键技术的诞生使得我们可以生产出更大的晶圆成为可能。CMP用于晶圆制造过程中,在新层形成后使晶圆片表面变得更加平整 。在此应用中,CMP工艺是用于平面化的最为关键的技术。CMP的这种用法的详细解释我们将在后续的章节中持续讲到。

背面处理

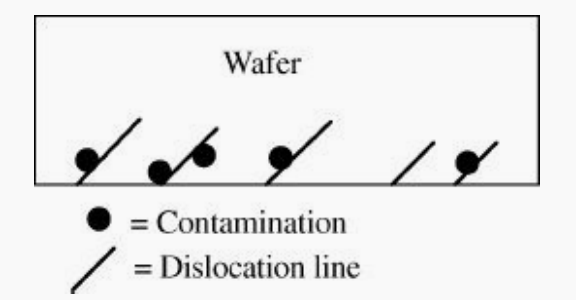

在大多数情况下,只有晶圆片的正面可以通过CMP技术来操作。晶圆的背部可能留下粗糙或蚀刻明亮的外观。对于某些设备使用过程中,背面可能会经历一个特殊的过程,进而导致晶体损坏,这被称为背面损害。背部的损伤会进一步蔓延以导致向上到顶层,造成的错位晶片的产生。这些位错可以在晶圆制造过程中作为移动离子污染陷阱引入晶圆。诱捕现象可以被称为采样(如下图所示)。背面工艺包括喷砂或抛光,在背面沉积多晶硅层或氮化硅层。

双面抛光

对大直径晶圆的普遍要求之一是平面和平行表面。大多数300毫米直径晶圆的制造商采用双面抛光在25*25 mm的网格内实现0.25至0.18 μm的平面规格。缺点是:所有进一步的加工都必须采用不会划伤或污染背面的处理技术。

磨边抛光

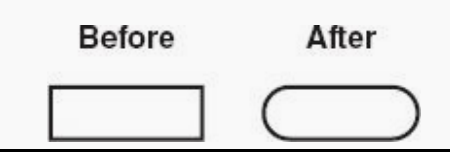

磨边是一种使晶圆片具有圆形边缘的机械过程(如下图所示)。在制造过程中,采用化学抛光可以进一步创造最小化的边缘,着可能会导致晶圆片破裂或损坏,进而涉及到位错线的核,位错线可以传播到靠近边缘的切屑晶圆片。

晶片的评估

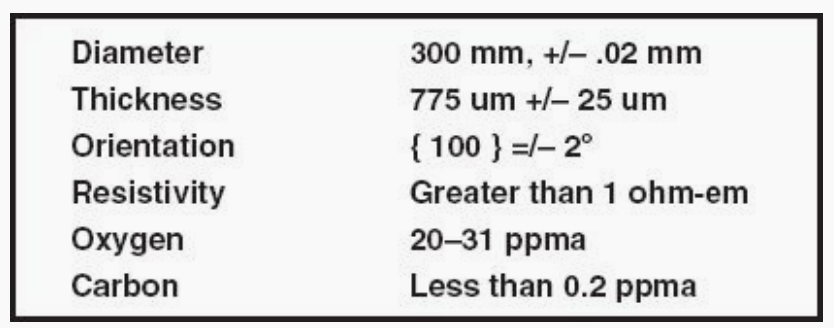

在包装之前,晶圆片(或样品)要检查一些参数,如由客户指定。如下图所示说明了典型的晶圆规格。下图中的 300mm晶圆是一种典型规格。主要关注的是表面问题,如微粒、污渍和雾霾。这些问题可以通过使用高强度灯或自动化技术来检测待检查机器。

审核编辑:汤梓红

-

化学机械抛光技术的研究进展2018-11-16 1057

-

碳化硅晶片的化学机械抛光技术研究2024-01-24 2009

-

新型铜互连方法—电化学机械抛光技术研究进展2009-10-06 0

-

《炬丰科技-半导体工艺》III-V/SOI 波导威廉希尔官方网站 的化学机械抛光工艺开发2021-07-08 0

-

基于白光干涉测量的非接触光学测量方法评估化学机械抛光面2020-07-30 1703

-

化学机械抛光CMP技术的发展应用及存在问题2021-04-09 909

-

化学机械抛光(CMP)技术的发展、应用及存在问题2021-06-04 1198

-

氮化镓晶片的化学机械抛光工艺综述2021-07-02 1056

-

多晶硅薄膜后化学机械抛光的新型清洗解决方案2022-01-26 936

-

CMP后化学机械抛光清洗中的纳米颗粒去除报告2022-01-27 945

-

化学机械抛光(CMP)的现状和未来2022-03-23 1530

-

采用化学机械抛光(CMP)工艺去除机理2022-03-23 2193

-

半导体行业中的化学机械抛光(CMP)技术详解2023-08-02 15411

-

日本研发电化学机械抛光(ECMP)技术2024-07-05 835

-

化学机械抛光技术(CMP)的深度探索2024-12-20 157

全部0条评论

快来发表一下你的评论吧 !