关于SMT回流焊接,你了解多少?

关于SMT回流焊接,你了解多少?

描述

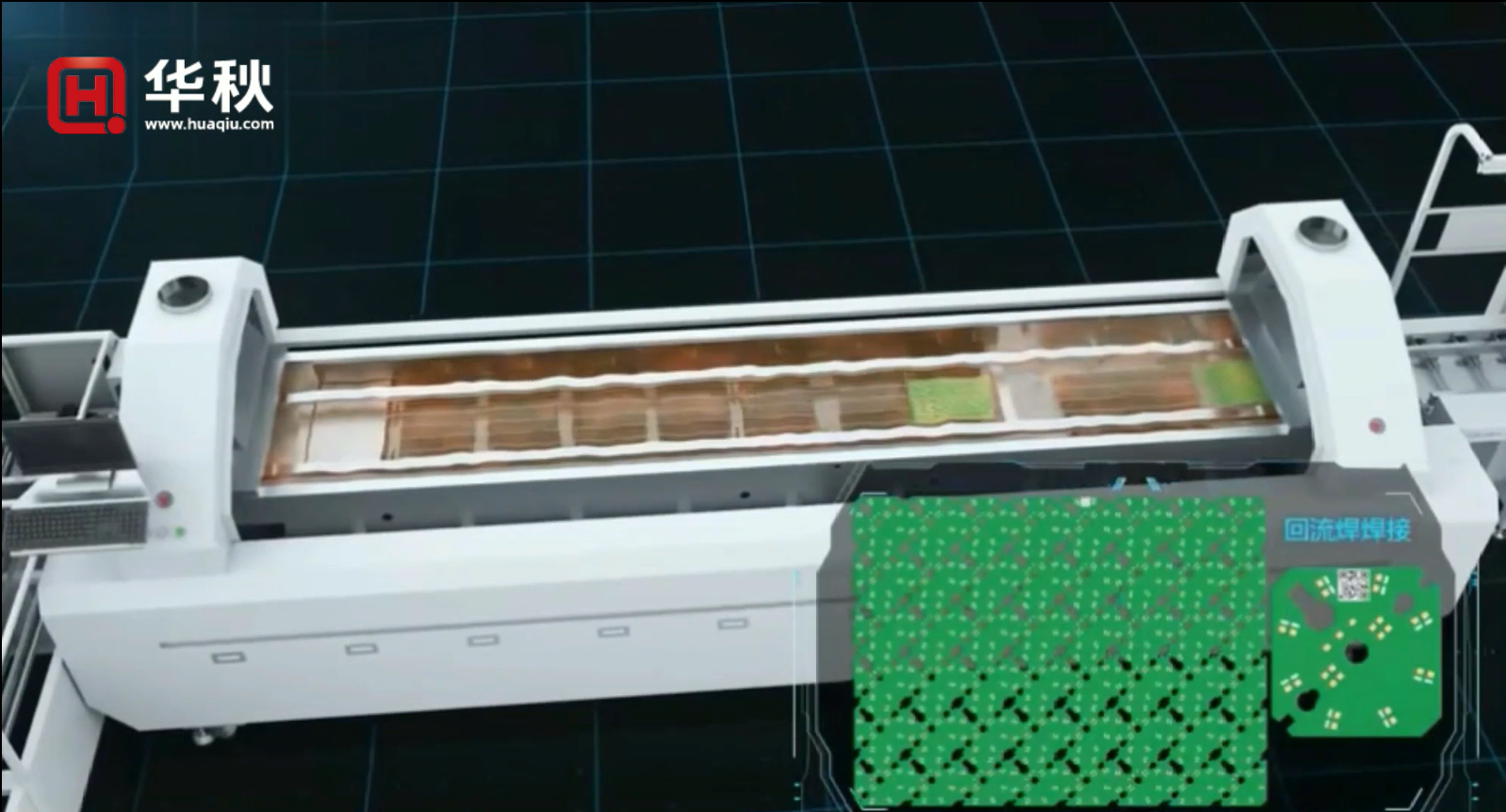

SMT回流焊是通过加热使焊锡膏融化,从而将表面贴装元器件与PCB焊盘牢固结合的焊接技术。此过程中,焊锡膏预先涂覆于威廉希尔官方网站 板焊盘上,元器件被精准放置后,威廉希尔官方网站 板经由传送系统通过预设温度区域,利用外部热源使焊锡膏熔化并流动浸润,最终实现可靠的焊接连接。

一、回流焊的方式

SMT回流焊接的方式有以下几种,每种焊接方式都有其特点和适用场景,在选择时需考虑具体需求、成本效益以及可能的技术限制。

1、红外线焊接

通过红外辐射加热焊盘,具备快速加热、小热影响区和均匀焊点的优点。然而,它通常需要结合热风以确保温度均匀性,这增加了设备成本。

2、红外+热风组合焊接

在红外加热基础上加入热风循环,保证了焊盘的均匀受热,提升了焊接质量并减少了缺陷。需要注意控制热风量与风速以防过热。

3、气相焊接(VPS)

使用惰性气体(如氮气或氦气)保护威廉希尔官方网站 板免于氧化,提高焊接质量,减少锡珠和锡球现象。此方法依赖专门的焊接机和保护气体。

4、热风焊接

利用热风扇向炉内送入热风,实现均匀且快速的加热。同样需要注意热风量和风速控制以避免过热问题。

5、热型芯板焊接

采用陶瓷加热器配合小型热模板直接接触焊盘,提供均匀和快速的加热。尽管加热效果良好,但频繁更换热模板导致较高的维护成本。

二、回流焊的基本工艺

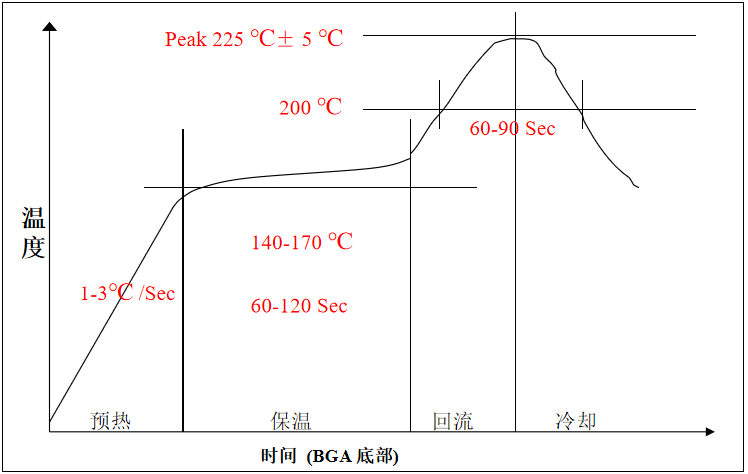

热风回流焊工艺是SMT组装中的关键步骤,焊膏在过程中经历溶剂挥发、焊剂清理、熔融流动和冷却凝固四个阶段。每个阶段都对最终焊接质量有重要影响,因此必须严格控制各阶段的温度和时间参数。

1、预热区

此阶段缓慢加热PCB及元器件,确保它们温度均匀,并去除焊膏内的水分与溶剂,以防止焊接时的塌陷或飞溅。升温速率需控制得当,避免对敏感元件(如多层陶瓷电容器)造成热冲击。

2、保温区(干燥/活化区)

在此保持恒温,使焊膏完全干燥,同时激活焊剂清除表面氧化物,增强焊料与金属表面的粘附力。这一步对于形成优质焊点至关重要,通常持续60~120秒,具体取决于焊膏特性。

3、回流区(熔融与润湿区)

焊膏在此阶段熔化成液态,充分润湿焊盘和元件引脚,扩展覆盖面积。理想的再流温度应比焊膏熔点高出约20°C,保证良好的流动性。该区域有时分为熔融和再流两个子阶段。

4、冷却区

通过控制降温速度,焊料凝固形成坚固且导电性良好的连接。正确的冷却速率有助于避免因快速冷却导致的断路或短路问题。

三、影响回流焊的因素

回流焊接是通过加热使焊料熔化,从而将SMD元器件固定在PCB上的工艺。其质量受多种因素影响,包括设备参数、设计规范、环境条件和材料选择。为了保证高质量的回流焊接,必须综合考虑并精确调控以下各个方面。

1、工艺参数

炉温设置:根据焊料和元器件特性调整回流焊炉的温度、时间及风速,确保焊接效果。

预热处理:适当预热有助于提高焊料的可焊性和稳定性,预热温度需依据具体元件和焊料类型定制。

板层与厚度:考虑元器件尺寸和焊盘设计,合理设定焊接层数和厚度,以优化焊接质量。

2、设计考量

焊盘布局:焊盘的形状、尺寸和镀层直接影响焊料流动,应基于元器件类型进行优化设计。

3、焊接环境

清洁标准:确保PCB和元器件表面洁净,以便焊料能充分固化并与组件良好接触。

温度管理:严格控制焊接过程中的温度变化,确保焊料正确固化。

4、材料选择

焊料规格:焊料的类型、成分及其颗粒度对焊接质量至关重要,需根据实际需求挑选。

助焊剂应用:合适的助焊剂类型和含量能够改善焊接效果,减少缺陷。

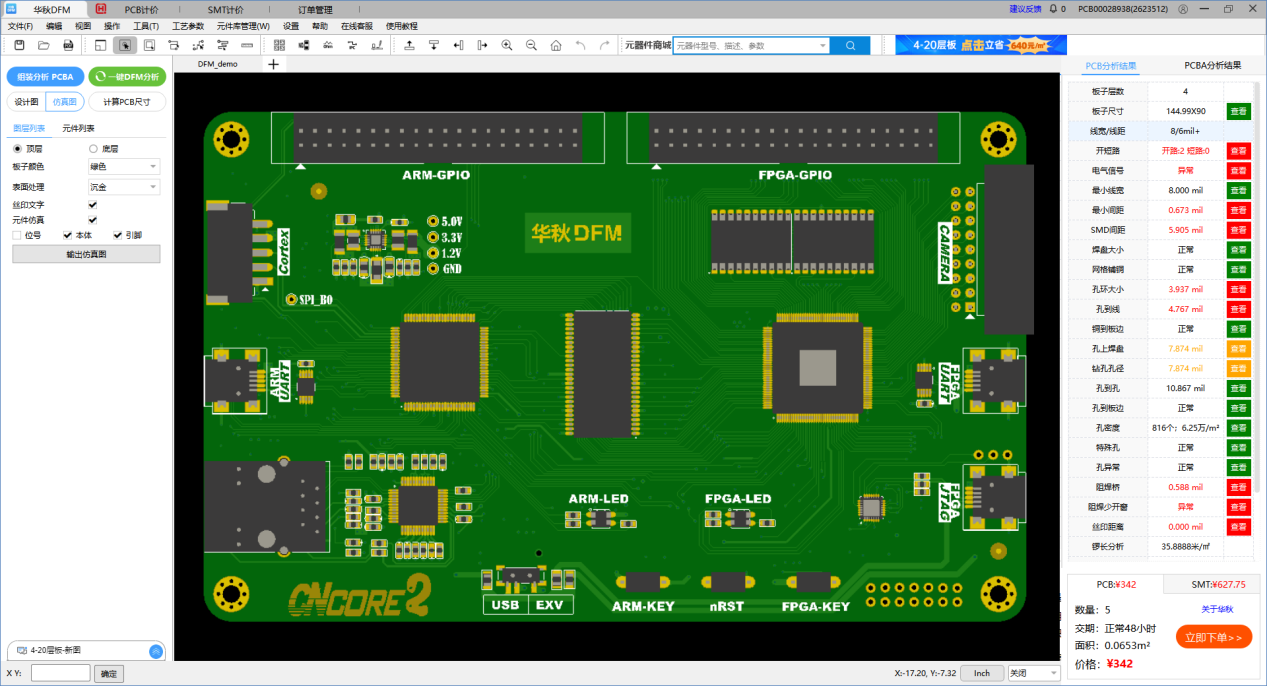

四、高效检查工具

影响回流焊接品质的良率,不仅仅是工艺的原因还有设计问题,比如焊盘大小设计不合理会影响回流焊接的良率等。这里推荐一款SMT可组装性检测软件:华秋DFM。在SMT组装前使用华秋DFM软件对PCB设计文件做可组装性检查,能避免因设计不合理导致元器件无法组装的问题发生,该软件与回流焊之间的关联主要体现在以下几个方面。

1、可焊性分析

华秋DFM软件可以对存在虚焊风险的焊盘及走线方式进行识别预警。这对于使用回流焊工艺尤为关键,因为如果焊盘设计不当,例如焊盘与大面积铜箔直接相连,会导致焊接过程中焊盘散热过快,进而产生冷焊、立碑或拒焊等缺陷。软件能够评估焊盘连接处的连线宽度与焊盘周长占比,以确保设计合理,减少这些问题的发生。

2、替代料分析

该功能有助于确保即使在某些元件短缺的情况下,也可以选择合适的替代元件进行焊接,这间接影响到回流焊过程中的材料兼容性和焊接效果。

3、仿真图渲染

提高的仿真图渲染效果可以让用户更直观地了解实际焊接后的样子,帮助预测可能出现的问题,并提前做出调整。

4、预判焊接质量

通过使用华秋DFM检查设计文件,可以在PCB文件设计完成后、SMT组装前,提前预判焊接的质量,从而提升PCBA组装焊接的可靠性。

华秋DFM软件下载地址(复制到电脑浏览器打开):

https://dfm.obk20.com/dl/software/hqdfm.zip?from=fsyzlh

关注【华秋DFM】公众号,获取最新可制造性干货合集

审核编辑 黄宇

-

SMT回流焊焊接的四大温区介绍及其作用分析2017-09-22 1742

-

关于SMT回流焊接,你了解多少?2025-01-15 0

-

回流焊 VS波峰焊2015-01-27 0

-

SMT贴片加工中引起回流焊接缺陷的来源2020-01-13 0

-

关于SMT回流焊中出现的缺陷及其解决方案资料下载2018-05-08 1432

-

有哪些因素会影响到回流焊接的质量2020-01-06 3037

-

回流焊接后元件直立产生的原因及处理方法2020-04-03 5090

-

无铅锡膏SMT回流焊的四大温区温度的设定标准2020-06-03 28176

-

十温区回流焊接机的优势介绍2021-04-26 1905

-

SMT贴片加工回流焊接造成空洞、裂纹的原因你知道吗?2022-10-27 2442

-

揭秘回流焊影响SMT加工品质的4大因素2023-03-06 1300

-

SMT回流焊温度控制大揭秘:提升焊接质量的实用技巧2023-04-18 2596

-

SMT焊接工艺介绍:回流焊、波峰焊、通孔回流焊2023-11-18 6068

-

SMT贴片中的回流焊接工艺2023-12-18 843

-

介绍三种SMT焊接工艺:回流焊、波峰焊、通孔回流焊2024-01-30 3704

全部0条评论

快来发表一下你的评论吧 !