综述:MEMS制造工艺研究进展

制造/封装

描述

据麦姆斯咨询报道,近期,来自南京理工大学的研究人员于《新型工业化》期刊发表综述文章,总结了体微加工技术和表面微加工常用的MEMS加工工艺的原理、加工方法及应用,并基于目前的加工技术与应用现状对MEMS加工工艺的未来发展进行了展望。

体微加工技术

体微加工技术:通过对硅衬底材料进行深硅刻蚀工艺,得到较大纵向尺寸的微机械结构。深硅刻蚀工艺为湿法刻蚀或干法刻蚀。该工艺的优点是获得的结构几何尺寸较大、机械性能较好。

(1)湿法刻蚀

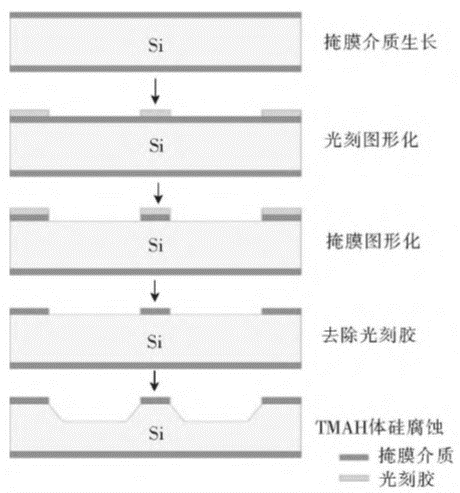

湿法刻蚀凭借其工艺简单、成本较低等优势在加速度传感器、压力传感器等器件中有着广泛的应用。有研究人员利用四甲基氢氧化铵(TMAH)溶液湿法刻蚀实现了大尺寸晶圆微台面结构的工程化制备,其工艺流程如图1所示。首先,在硅片上下两侧同时生成二氧化硅(SiO2)介质掩膜层,通过光刻技术及SiO2刻蚀工艺,将掩膜层刻印出图形,清洗去除光刻胶后,利用TMAH溶液进行湿法刻蚀制备出微台面结构。

图1 TMAH体硅腐蚀工艺制备硅微台面结构工艺流程图

在实际应用中,湿法刻蚀会出现刻蚀表面不平整等现象。为了优化刻蚀结果,研究人员多从刻蚀溶液入手,通过实验改进溶液配方和刻蚀条件,如加入异丙醇等添加剂以改善硅腐蚀表面的平整度,控制刻蚀温度,改进刻蚀溶液循环速率等手段,有效提高了微机械结构的机械性能。湿法刻蚀技术历久弥新,未来仍有很大的发展空间,如利用负压技术改变刻蚀环境气压等方式优化刻蚀效果,具有一定的研究价值。

(2)干法深刻蚀

干法深刻蚀具有以下特点:刻蚀速率较高,可以达到湿法刻蚀速率的2~15倍;具有大的深宽比,能够穿透整个硅片;被刻蚀材料的晶向对刻蚀结构基本无影响,能够刻蚀出任意形状的垂直结构;被刻蚀材料与阻挡材料的刻蚀选择比高,容易保护。

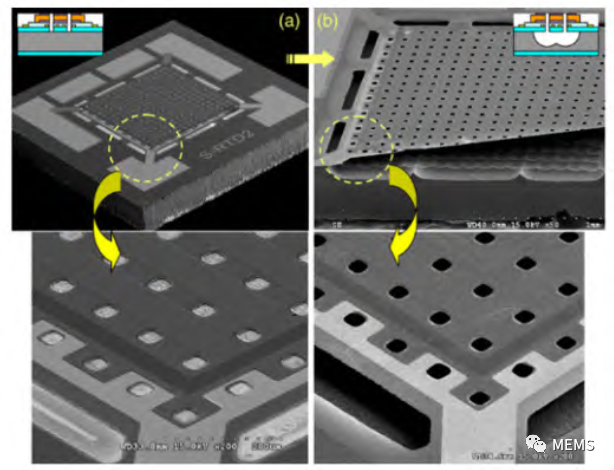

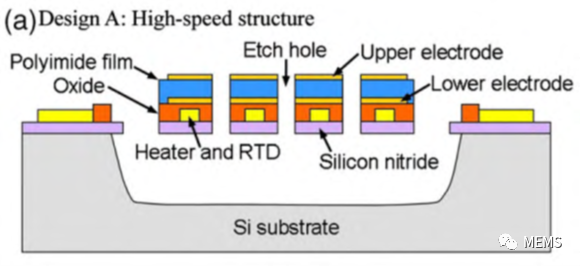

有研究人员基于电磁耦合等离子体对硅进行深反应离子刻蚀(DRIE),制备了一种新型的具有高灵敏度和高反应速度的电容式湿度传感器,如图2所示。传感器的结构如图3所示,首先在硅衬底上沉积氮化硅与下电极材料;用光刻技术刻制图案;旋涂具有湿度敏感特性的聚酰亚胺薄膜并固化;在薄膜上沉积多孔铬(Cr)膜形成上电极;最后通过DRIE进行微细加工,利用三氟甲烷(CHF3)/氧气(O2)和六氟化硫(SF6)/O2两组气体先后通入以实现高深度刻蚀硅衬底,最终形成悬浮的氮化硅膜结构。

图2 (a)传感器图像;(b)图a中转角区域的特写视图

图3 湿度传感器设计结构图

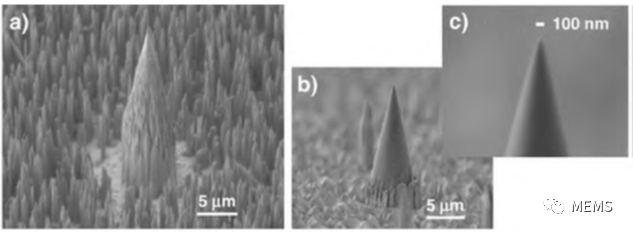

干法深刻蚀技术也可以应用于纳米生物技术领域,有研究人员利用DRIE技术加工出用于原子力显微镜(AFM)悬臂梁的纳米针,如图4所示,纳米针可以将蛋白质、氨基酸等物质注射入活细胞中。实验采用多晶金刚石薄膜作为衬底,利用四氟化碳(CF4)和O2混合气体深刻蚀,通过改变偏置功率得到更加平滑的纳米针。

图4 金刚石纳米探针的扫描电子显微镜图像:(a)低偏置功率(100W);(b)高偏置功率(200W);(c)图b的近景图像

表面微加工技术

表面微加工技术通过在牺牲层薄膜上淀积结构层薄膜,再移除牺牲层释放结构层,从而达到结构可动的目的,其主要步骤包括淀积薄膜、光刻图形化、淀积牺牲层薄膜、牺牲层图形化、淀积机械结构层薄膜、机械结构层图形化、去除牺牲层(释放结构)。

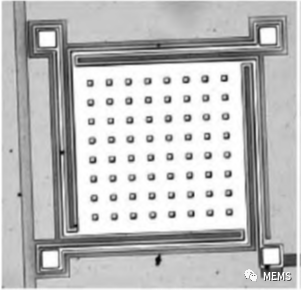

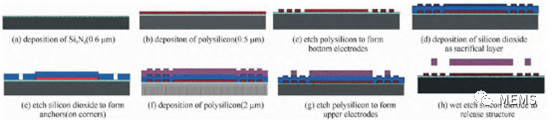

表面微加工技术已经在多种MEMS产品上得到了应用,有研究人员基于表面微加工工艺制作了一种新型的变形镜驱动器,如图5。变形镜主要应用于各种自适应光学系统,在外加电压控制下,变形镜的镜面可以产生形变以达到实验目的。其主要加工工艺如图6所示,首先将氮化硅材料的绝缘层沉积在硅衬底上;接着,沉积并刻蚀多晶硅作为驱动器的下电极;随后沉积一层SiO2牺牲层,并刻蚀牺牲层构成上电极的定位点;接着,沉积并刻蚀多晶硅作为驱动器的上电极;最后,湿法刻蚀SiO2牺牲层,形成最终的结构,并进行烘干。

图5 变形镜驱动器实物照片

图6 变形镜驱动器加工流程图

总体而言,目前,体微加工和表面微加工两大MEMS加工技术有着各自特点和应用,在未来的研究中可尝试通过改变其加工条件,如改变湿法刻蚀溶液的配比、改变刻蚀环境压强等方式进一步探究优化MEMS器件性能的可行性,为MEMS发展指明方向。

审核编辑:汤梓红

-

新型铜互连方法—电化学机械抛光技术研究进展2009-10-06 0

-

室内颗粒物的来源、健康效应及分布运动研究进展2010-03-18 0

-

薄膜锂电池的研究进展2011-03-11 0

-

以工艺为主线的IMEE系统2019-06-25 0

-

磁电阻材料及其应用的研究进展2009-07-10 673

-

微型机电继电器研究进展2009-11-16 436

-

锂离子电池合金负极材料的研究进展2009-10-28 3955

-

动力电池的研究进展2009-10-29 1543

-

动力电池的研究进展详细介绍2009-12-09 2335

-

CMOS_Gilbert混频器的设计及研究进展2015-12-21 804

-

物联网隐私保护研究进展2016-03-24 589

-

共振式无线电能传输技术的研究进展与应用综述2017-01-05 976

-

农业机械自动导航技术研究进展2021-03-16 972

-

水声被动定位中的机器学习方法研究进展综述2021-12-24 683

-

综述:硅基BIB红外探测器研究进展2023-02-07 2060

全部0条评论

快来发表一下你的评论吧 !