聚焦离子束(FIB)加工硅材料的损伤机理及控制

描述

聚焦离子束(FIB)在材料表征方面有着广泛的应用,包括透射电镜(TEM)样品的制备。在这方面,FIB比传统的氩离子束研磨具有许多优势。例如,电子透明区域可以高精度定位,研磨时间更短,并且可以轻松制备平整、两侧平行的样品。然而,使用高能量(通常为30keV)的镓离子束可能会在TEM样品中引入多种形式的人工痕迹。

FIB-TEM样品中这些人工痕迹的程度、形式和来源尚未得到充分理解。但是,越来越明显的是,形成的人工痕迹不仅取决于材料类型,还取决于所使用的研磨条件。了解这些人工痕迹的性质和来源很重要,这样可以在后续TEM分析中识别它们,并开发技术来最大限度地减少它们的出现。

FIB制备TEM样品已发展出两种不同的方法。第一种方法是在预先减薄到通常20-50微米厚度的样品中研磨所谓的"H型"截面(Young,1990)。第二种方法是所谓的"提取"技术,即直接在体块样品中研磨对电子束透明的截面,然后使用微操纵器将其转移到载网上进行TEM检测(Overwijk,1993)。

这两种方法都有各自的优点,每种方法都可以采用不同的研磨顺序和束流条件。如上所述,由于已知不同的研磨类型可能产生不同的人工痕迹,因此通过这两种方法制备的样品可能会产生不同类型的人工痕迹。

在FIB制备的TEM样品中已经观察到了多种人工痕迹,包括平行于离子束方向的样品厚度的局部变化,这通常被称为"窗帘效应—curtaining",是由于非均质样品中相之间的溅射率差异造成的(Brown,1986)。在某些材料中,离子束会在TEM样品的每个表面上形成一个非晶层,尤其在硅中,许多研究都观察到了非晶层。对于30 keV的束流能量,这些损伤层的厚度通常在20-30纳米左右。在InP和GaAs中也观察到了类似厚度的非晶层。对于通常厚度为100-200纳米的TEM样品,这种非晶层会显著影响分析质量,特别是在高分辨率下。与上述器件材料相比,Matteson等在使用容易使硅非晶化的束流条件研磨铜样品时没有观察到非晶层。通常,将离子束能量从通常的30 keV降低到6或10 keV可以使这些损伤层的厚度减少约一半。

此外,一些镓离子也会残留在样品中。残留的镓浓度会影响对样品进行的微区化学分析。许多研究者都检测到了注入的镓。镓离子与样品的相互作用会导致碰撞损伤,产生空位和间隙原子。在具有高缺陷迁移率的材料中,如金属,这些点缺陷可能会聚集形成位错环,这会妨碍对样品位错结构的分析。

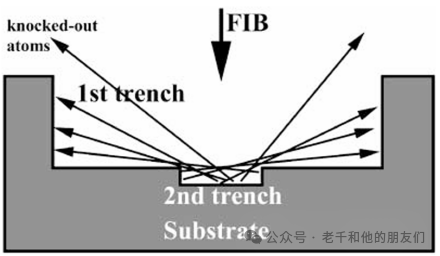

另一个显著的FIB诱导人工痕迹,特别是在化学成分不均匀的样品中观察到的是再沉积。也就是说,虽然大部分溅射材料被迅速抽入真空系统,但一些溅射原子可能会重新沉积在新研磨的样品壁上。在多相样品中,一个相的原子可能会沉积在具有不同化学成分的相邻相上,这可能足以影响化学分析的完整性,特别是阻碍对相之间界面的精确化学分析。在再沉积的材料中含有大量的镓。

如前所述,镓离子束对试样的直接非晶化会导致硅试样中形成损伤层。然而,一些再沉积现象也会导致这些损伤层的形成。在这些情况下,会形成更复杂的损伤层,其中包含由非晶化和再沉积产生的不同层。虽然直接非晶化形成的层中镓浓度很低,但再沉积层中富含镓。

为了阐明硅中损伤的程度和来源,以及沉积在损伤层形成中的作用,使用FIB进行了一系列受控刻蚀实验。然后对刻蚀区域制备横截面并用TEM进行观察。将本研究中观察到的损伤层与所使用的刻蚀条件以及在这些条件下可能发生的损伤形成机制联系起来。

实验方法

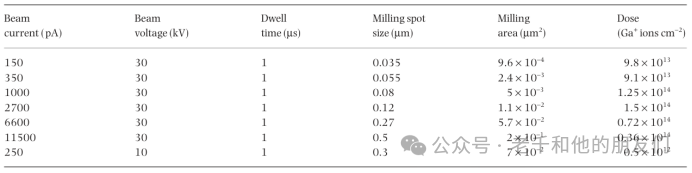

本研究使用的样品是单晶Si(100)衬底。在FIB刻蚀过程中,离子束在刻蚀区域内逐点数字扫描。FIB的刻蚀参数如下所示。

在一个驻留时间内传递到样品的计算离子剂量显示在右侧列。使用30 keV和10 keV的束能和250 pA的束流刻蚀了一个沟槽。刻蚀后,将样品从FIB中取出并溅射镀金。这提供了一个保护层,使得先前刻蚀的表面在FIB中后续处理过程中不受影响。Rubanov等人已经证明需要相当厚度的金层(>50 nm)(Rubanov & Munroe, 2003)才能提供保护,同时也认识到金膜的局部球化可能导致保护较少的局部区域,但并未检查金层局部变薄的任何损伤区域的结构。然后将样品放回FIB中,在金层上沉积1μm厚的铂层以提供进一步保护。最后制备"H型截面"的TEM样品,在200 kV下进行样品观察,EDS数据是半定量的,仅表明不同损伤区域中镓浓度的变化。

后面也进行了更详细的实验,包括在初始刻蚀区域刻蚀第二个截面。在这种情况下,在覆盖有200nm TiN层和200nm二氧化硅层的硅衬底上进行刻蚀。

实验结果

在30keV下刻蚀的横截面在沟槽的侧壁和底壁上显示出损伤层。侧壁是非晶的,厚度(约30nm)和结构都很均匀。相比之下,底壁区域的损伤层更厚(约56 nm)且不均匀。这些底壁由两部分组成,硅衬底上的非晶层(约28nm厚),以及夹在非晶层和金保护层之间的多晶层(约28 nm厚)。发现这些损伤层的结构和尺寸随束流的变化不大。尽管有这些损伤层,仍然可以从硅中获得原子分辨率图像。

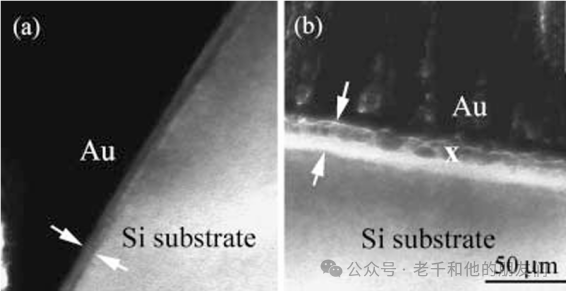

用10 keV束刻蚀的沟槽在侧壁和底壁损伤区域的结构与30 keV时看到的类似(图1)。在金保护膜和晶态硅衬底之间清晰可见损伤层(箭头所示)。侧壁损伤(图1中箭头所示)是非晶的,平均厚度约13nm。同时也清楚可见底部损伤由两部分组成:未损伤晶态硅衬底上的非晶层。在该层与金保护层之间有一个具有多晶结构的可见层(图1中x所示)。底壁损伤区域的总厚度测量为23nm。显然,侧壁和底壁损伤层的厚度大约是30 keV刻蚀后观察到的厚度的一半。

图1. 使用10 keV束能量和250 pA离子束电流铣削的沟槽的(a)侧壁和(b)底壁结构

通过EDS分析技术可以研究了FIB加工过程中镓离子在不同损伤层中的分布特征。研究采用6600pA电流和30keV能量的镓离子束进行样品加工,并通过STEM和元素分布图进行表征。

分析结果显示,沟槽底壁的损伤层呈现出明显的双层结构:表层为多晶态,下层为非晶态。元素分布图清晰地展示了硅基底与金膜的界面,同时也反映出镓元素在样品中的分布特征。值得注意的是,整个样品横截面都存在微弱的镓元素背景信号,这主要源于TEM样品制备过程中的离子注入。

通过点EDS分析发现,不同区域的镓元素浓度存在显著差异。经过背景校正后,底壁层中镓含量最高,约为7原子百分比;非晶底壁层次之,约为2.8原子百分比;侧壁非晶层最低,约为2.5原子百分比。这种浓度差异反映了FIB加工过程中镓离子注入的不均匀性。

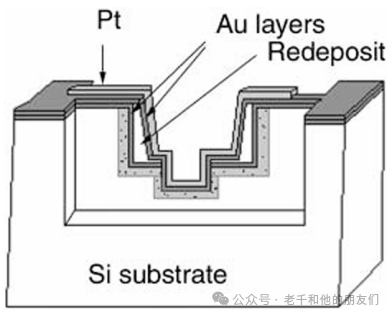

为了更详细地研究这些样品中损伤的来源,略微修改了沟槽制备程序。首先在硅基底上加工矩形沟槽,这里使用的是一种商用材料,其硅表面涂覆有薄层TiN和SiO2。这些额外的层并不影响硅中的损伤形成。第一个沟槽使用2700 pA束流和30keV束能量加工,然后如前所述溅射镀上金保护层。第一个沟槽尺寸为10×10 µm²,深度约1 µm。随后将样品放回FIB系统,在第一个沟槽底壁中间再次加工一组5×8 µm²宽、0.6 µm深的沟槽,同样使用2700 pA束流和30 keV束能量。样品进行第二次金保护层溅射镀膜后放回FIB系统,然后使用FIB的金属沉积功能在沟槽上覆盖保护性铂条。这些保护层(金和铂)的存在再次确保最终TEM样品保留了初始加工步骤产生的未改变的原始损伤层。因此,第二次沟槽加工过程中的再沉积材料应在两个金层之间的TEM横截面上可见。然后使用常规FIB工艺制备沟槽壁的横截面TEM样品。图2显示了这种样品的示意图。

图2. 具有两条沟槽和两层金层的最终样品示意图。

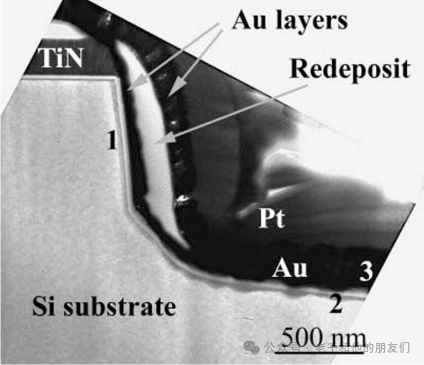

在晶态硅基底和第一层金保护层之间,第一个沟槽周围的损伤层清晰可见。在图3中,原始侧壁标记为"1",原始底壁标记为"2"。在第一个沟槽的侧壁上,两个金层之间发现了与第二次加工相关的再沉积材料"口袋—pocket’"。再沉积区域形状不均匀,厚度达170 nm,远大于仅加工单个沟槽的硅TEM样品中观察到的典型侧壁损伤层(约30 nm)。衍射研究表明该区域为非晶态。

图3. 使用2700 pA束流和30 keV束能量加工的第一道沟槽周围区域的壁面和底部的横截面TEM像

在第一道沟槽的底壁上,两层金膜之间没有观察到再沉积材料。在这个区域,金层已经明显融合(如图3中标记为"3"的区域)。图4展示了沟槽壁上再沉积区域形成的示意图。溅射的硅原子和反冲的镓原子从第二道沟槽逸出,沿直线路径运动直到撞击到可能与之结合或从样品逸出的表面。大多数原子会与其撞击的表面形成键合。

图4 所示的再沉积形成示意图

从铣削沟槽的几何形状可以看出,被击出的硅原子可能会再沉积在与其在第二道沟槽铣削表面的原始位置成"视线"的位置上,即第一道沟槽的侧壁上,而不是底壁上。在第一道沟槽底壁区域的两层保护金膜之间没有任何明显的再沉积材料(图3中标记为"3"的区域),这证实了没有铣削原子向样品的这部分发生回流。

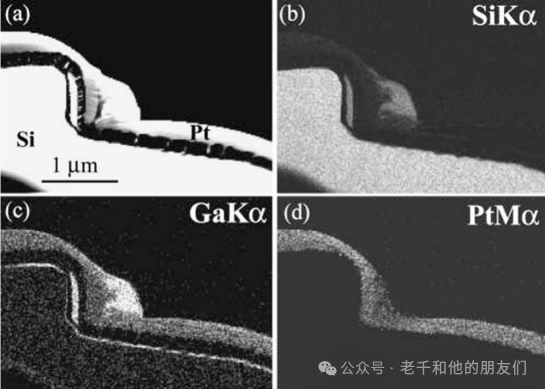

图5显示了该区域的STEM图像以及SiKα、GaKα和PtMα的X射线元素分布图。在STEM图像中可以清楚地看到沟槽侧壁上两层保护金膜之间的再沉积"口袋"。可以看出,第一道沟槽侧壁上的硅"口袋"含有高浓度的镓。这表明FIB铣削过程不仅产生溅射硅原子流,还产生反弹镓原子或溅射注入的镓原子,它们在距离被铣削区域(特别是第二道沟槽)一定距离处再沉积。硅元素分布图还显示,在第一道沟槽底壁的两层金膜之间没有任何再沉积材料。从镓元素分布图可以看出,再沉积层和损伤层底壁(就在金膜下方)中注入的高浓度镓与此前关于硅损伤的观察结果很好地吻合。对这个侧壁再沉积"口袋"进行的点EDS分析显示,该区域的镓浓度约为12原子百分比。

图5. (a) STEM图像,(b) SiKα,(c) GaKα和(d) PtMα元素分布图,所示样品与图3相同

结果讨论

FIB制备的TEM样品中的损伤结构和厚度与先前发表的结果有很好的相关性。几个研究FIB相关硅TEM样品损伤的研究组发现,损伤是非晶态的。实验测定的30keV FIB加工后TEM样品中侧壁损伤的厚度(约28 nm)与之前报告的数据很好地吻合。同样,对于10 keV束流能量,获得的侧壁损伤厚度(约13 nm)与之前报告的数据(约11 nm)很好地相关。30 keV FIB加工后硅中底壁损伤层的总厚度(约56 nm)与Bender & Roussel(1997)获得的数据(60 nm)很好地吻合。

底壁上部出现这种多晶层可能与离子束对铣削表面的动态加热有关。这种大量加热仅发生在沟槽底壁上,那里能达到最高的束流密度。然而,在硅中只在底壁损伤层的上半部分观察到重结晶,那里的镓浓度较高。因此,非晶硅的重结晶似乎取决于产生的热量和注入镓的分布。这些结果与Williams等人(1990)报告的数据很好地相关,他们提出离子注入的杂质,特别是镓,在热退火过程中对非晶硅的结晶过程有很强的影响。这些研究者观察到在镓注入的硅中,在350°C以上温度下发生非晶到多晶的转变。

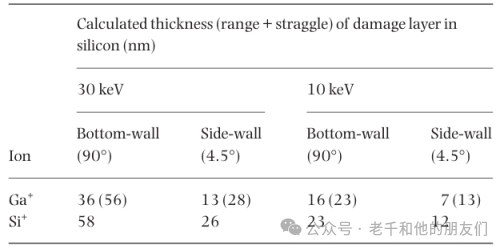

通过Zeigler(2000)的注入模型,我们可以深入理解30 keV镓离子在硅基底上的损伤剖面。蒙特卡罗模拟计算显示,在90°入射角条件下,镓离子的投射范围为26.6 nm,分散度为9.5 nm,总渗透深度达36 nm。这一理论计算与实验观察到的重结晶层厚度基本一致。

然而,实验测得的底壁损伤层总厚度约56 nm,明显超出初始计算值。这一差异可通过考虑入射镓离子与硅原子的碰撞级联效应来解释。在正面碰撞情况下,镓离子可将高达26 keV的能量传递给硅原子,产生具有显著动能的次级反冲原子。对这些26 keV反冲硅原子进行的蒙特卡罗计算表明,其投射范围为40 nm,分散度为18 nm。

将反冲硅原子的贡献纳入考虑后,计算得到的损伤层总厚度为58 nm,与实验观测结果高度吻合。这一研究表明,在分析离子注入损伤时,必须考虑级联碰撞效应对损伤层形成的重要影响。

对于镓离子注入硅和硅自注入的损伤层厚度,在30 keV束能量下进行了类似的侧壁损伤计算。在这种情况下,估计入射束与靶材的夹角为4.5°。结果如下表所示。同样,如果考虑镓离子向硅离子的能量转移,理论损伤层厚度与实验测定值非常接近。还对10keV离子束能量在两种入射角度下进行了计算。可以看出,在两种入射角度下,硅自注入情况下计算的损伤层厚度与实验获得的数据几乎相同。这表明在硅中,二次碰撞原子比镓离子能够穿透得更深并造成更多损伤。

还注意到损伤层的厚度与所使用的束流大小无关(Rubanov&Munroe, 2001)。通过考虑注入到样品中的镓离子剂量与束流的关系,可以更好地理解束流对损伤程度的影响。在FIB中,束流通过透镜设置和一系列不同直径的光阑来控制。选定的光阑截取束流,只让其中心最强的部分到达样品。与每个光阑相关的束流给出了光阑直径的指示。知道束斑直径后,可以评估刻蚀面积,结合驻留时间(通常为1 µs)可以计算在一个驻留时间内输送的镓离子剂量。下表给出了不同束流条件下的刻蚀面积和离子剂量值。可以看出,离子剂量基本上与束流无关。相比之下,当束能量降低到10 keV时,离子剂量较低。

还应考虑到在刻蚀过程中,离子束在刻蚀区域进行扫描,给定区域可能与束流多次相互作用。如果被电荷Q移除的材料体积V可以用以下方程定义:

V = S × H = Y × Q = Y × I × t

其中S是刻蚀面积,H是刻蚀深度,Y是溅射率,I是离子束流,t是时间间隔,那么可以确定单次驻留时间的刻蚀深度。

对于1000 pA束流和30 keV束能量的刻蚀,典型的溅射率为0.15 µm³/nC,一个驻留时间通常为1 µs,束斑半径为0.04 µm(Rubanov, 2002)。计算得出的单次驻留时间刻蚀深度约为0.03nm,大约是一个原子单层的十分之一。这意味着当一个单层被溅射时,这些原子可能已经多次暴露在离子束下,实际输送到样品的离子剂量比计算剂量高出一个数量级。然而,很明显通过一次或多次与离子束的相互作用所输送的辐射剂量足以使样品非晶化。换句话说,在溅射发生之前就会形成非晶区域。

在所有使用的刻蚀条件下,镓离子束都会导致硅的非晶化。这意味着本研究中使用的FIB电流提供的离子剂量显然足以使硅转变为非晶态。10 keV或30 keV能量的镓离子束对硅非晶化的临界剂量尚未有报道。然而,有报道称100 keV束能量的硅自注入非晶化临界剂量为2×10¹⁴ ions/cm²(Narayan & Holland, 1984)。这与10 keV束输送的离子剂量相一致,显然足以使硅非晶化。30 keV束的实际剂量至少比临界剂量高两个数量级。

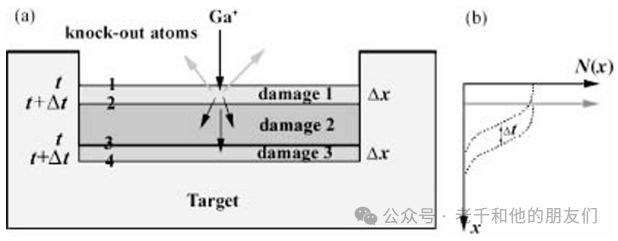

如上所述,在FIB刻蚀过程中,束流在选定区域进行扫描。因此,在溅射发生之前,束流可能与特定区域的材料多次相互作用。因此,上文提到硅基底在溅射之前就已经受损并非晶化。因此提出了刻蚀过程中的"动态损伤"模型来更好地解释损伤形成过程。图6显示了动态FIB刻蚀过程和损伤形成过程的示意图。

图6. (a) FIB离子铣削过程中的动态损伤示意图和(b) 注入的镓原子随深度(x)的浓度分布曲线。

FIB刻蚀过程中的材料损伤机制是一个复杂的动态过程。在FIB刻蚀过程中,存在一个独特的"动态损伤"现象。这种现象体现为损伤层的持续更新:表层材料被溅射移除的同时,深层材料发生非晶化。这一过程使得非晶-晶体界面不断向基底内部推进,同时保持损伤层总厚度相对恒定。

由于损伤层的存在,入射镓离子的行为呈现出特殊性质。首先,离子在穿过已损伤的非晶层时不会发生通道效应,导致随机散射成为主导机制。其次,镓离子的分布不同于传统的高斯分布模型,最高浓度区域出现在近表面位置,这一特征已得到实验证实。

在材料再沉积方面,研究表明沟槽侧壁是主要受影响区域。直接非晶化和再沉积产生的损伤层可通过镓含量明显区分,这为理解FIB加工过程中的材料行为提供了重要依据。值得注意的是,不同的刻蚀工艺参数会导致显著不同的损伤特征。

FIB加工会在样品表面形成约30纳米厚的非晶损伤层,这种损伤层可能对TEM观察的图像质量产生不利影响。然而,这种影响并非不可克服。研究表明,即使存在非晶损伤层,仍然可以获得较高质量的高分辨率图像。通过将FIB刻蚀与传统氩离子刻蚀技术相结合,可以显著提升样品质量。特别值得注意的是,采用10 keV的低能量离子束进行最终加工,能够有效减少损伤层的厚度。

需要特别指出的是,在平面视图样品制备中,沿沟槽底部可能形成的多晶层会影响晶体结构分析的准确性。因此,当样品质量对高分辨电镜观察至关重要时,建议采用10 keV甚至更低的最终刻蚀工艺,以获得最佳的样品质量。

参考文献

Young, Fabrication of planar and cross-sectional TEM specimens using a focused ion beam,(1990)

Overwijk, Novel scheme for the preparation of transmission electron microscopy specimens with a focused ion beam. (1993)

Brown, L. (1986) Radiation damage in ion-milled specimens: characteristics, effects and methods of damage limitation. Radiation Effects, Matteson, T.L., Schwarz, S.W., Houge, E.C., Kempshall, B.W. & Giannuzzi, L.A. (2002) Electron backscattering diffraction investigation of focused ion beam surfaces

Rubanov, (2003) The effect of the gold sputter coated films in minimising damage in FIB-produced TEM specimens.

Rubanov, (2001) Investigation of the structure of damage layers in TEM samples prepared using a FIB.

Williams, J.S., Thornton, R.P., Elliman, R.G., Li, Y.H. & Pogany, A.P. (1990) Amorphous to crystalline phase transformations in high dose ion implanted silicon.

Zeigler, J.F. (2000) Particle interactions with matter. http://www.srim.org.

Rubanov, (2001) Investigation of the structure of damage layers in TEM samples prepared using a FIB

-

FIB聚焦离子束威廉希尔官方网站 修改服务2018-08-17 0

-

Dual Beam FIB(双束聚焦离子束)2018-09-04 0

-

聚焦离子束显微镜(FIB-SEM)2020-01-16 0

-

聚焦离子束应用介绍2020-02-05 0

-

聚焦离子束FIBSEM切片测试【博仕检测】2023-09-05 0

-

离子束加工原理2011-05-22 17800

-

关于聚焦离子束技术的简介与浅析2021-04-03 3399

-

聚焦离子束显微镜(FIB-SEM)材料分析2021-11-06 3212

-

聚焦离子束技术介绍2023-01-16 2435

-

聚焦离子束一电子束(FIB-SEM)双束系统原理2024-11-14 278

-

聚焦离子束(FIB)技术的特点、优势以及应用2024-11-21 288

-

聚焦离子束扫描电镜(FIB-SEM)技术原理、样品制备要点及常见问题解答2024-11-23 311

-

离子束技术在多领域的应用探索2024-12-04 156

-

聚焦离子束技术的历史发展2024-12-05 154

-

聚焦离子束系统的结构、工作原理及聚焦离子束双束系统2024-12-17 118

全部0条评论

快来发表一下你的评论吧 !